KiCadの使い方 その4 ワークショップをファブラボで開催!(設計と工場ついての補足)

こんにちは、Ideagearの鈴木陽介です。

去る2022年10月30日(日)、日本時間10時~12時半(午前の部)と14時半~17時半(午後の部)までの2部構成で、竹村さんが運営する浜松の隠れ家的FabLab、「TAKE-SPACE」にて、一般の方を対象にKiCad 6.0の使い方に関するワークショップを開催させていただきました。

以下は、事前に配った本ワークショップのチラシです。

また、下記のようにConnpassでもお申し込みページをつくりました。

今回はオンラインとオフラインから計7名が参加。内訳は、1部と2部両方の参加は5名、午後のみが2名。参加者の場所は、オンラインは深セン、大阪、京都、山形から各1名、浜松現地は私含めて3名でした。

本稿を書いた理由

本ワークショップでは、ワークショップの一ヶ月前に書いた下記3つの記事の内容に基づいて進行しましたが、これらに書ききれなかった分や当日追加で伝えた内容を本記事で補足したいと思います。

午前の部の補足

午前は、上述のKiCadの使い方その1と2の内容に沿って、KiCadのダウンロードから基板上の部品を配線し、データを出力するところまで進めました。

一方で、前述の3つの記事には、配線の太さを変更する方法について記載がありません。

これは簡単そうに見えて意外とわかりにくいので、当日はワークショップの流れの中で口頭で伝えましたが、本記事にも備忘も兼ねて残すべきだと感じました。

基板の配線を太くする方法

配線の太さの変更については、KiCad 5.0の時は簡単に変更できたのですが、6.0になってからはひと手間必要です。

では、順を追ってご説明します。

このように、デフォルトではかなり細い線を使って配線しています。

メニューバー左上の「配線:ネットクラスの幅を使用」のプルダウンをクリック。

さらに、「事前に定義されているサイズを編集...」をクリックします。

注:「事前に定義されているサイズを編集...」をクリックしてからウィンドウが開くまで、3秒から5秒くらいかかります。

私も何度かフリーズしたと勘違いしましたが(笑)、気長に待ちましょう。

基板設定 -> デザインルール -> 定義済みサイズ

の順に選択し、「定義されている配線とビアの寸法:」に進んでください。

ここで新しく配線の太さなどを定義します。

それぞれの枠の左下にある「+」をクリックすると入力できるようになります。

今回はすべて2mmとしました。

OKをクリックして閉じます。

注:数字だけでなく「mm」などの単位も必ず入れてください。

ただ、これだけだと定義しただけですので、次のステップとして先ほど定義したサイズを選択します。もう一度「配線:ネットクラスの幅を使用」のプルダウンをクリックし、先ほど作った定義を選びます。

では、実際に配線してみましょう。

太くなっていますね。というか、ムダに太く感じます(笑)。

ちなみに、デフォルトの配線の太さは不明ですが、この定義を使って0.5mm、0.3mm、0.2mmの3つを元々の配線の太さと比較しました。それによると、デフォルトの配線の太さは0.2mmっぽいです。

今回のような電圧も電流も低い回路であれば0.2mmのままでもまったく問題ありませんが、今後は必要に応じて変えてください。基本的に太くすることによるデメリットはあまりありませんが、やたら太くすると配線するのが大変になるのでご注意ください。

こちらはワークショップ当日にレクチャーした時の様子。

午後の部の補足

午後は、冒頭で基板工場の様子を写真で紹介し、次に、復習も兼ねて、参加者の任意の基板をゼロからもう一度設計してもらい、最後にKiCadの使い方その3に基づいて発注方法をレクチャーしました。

P.S. 時間が余ったためそれぞれ自己紹介(本来は最初にやるべきですがw)して終了しました。

基板工場のご紹介

当日はパワポ資料をZoomで画面共有しましたが、写真が多過ぎるためいくつか抜粋して共有します。なお、当方は基板の製造工程については素人なので説明は最小限となりますがご了承ください。

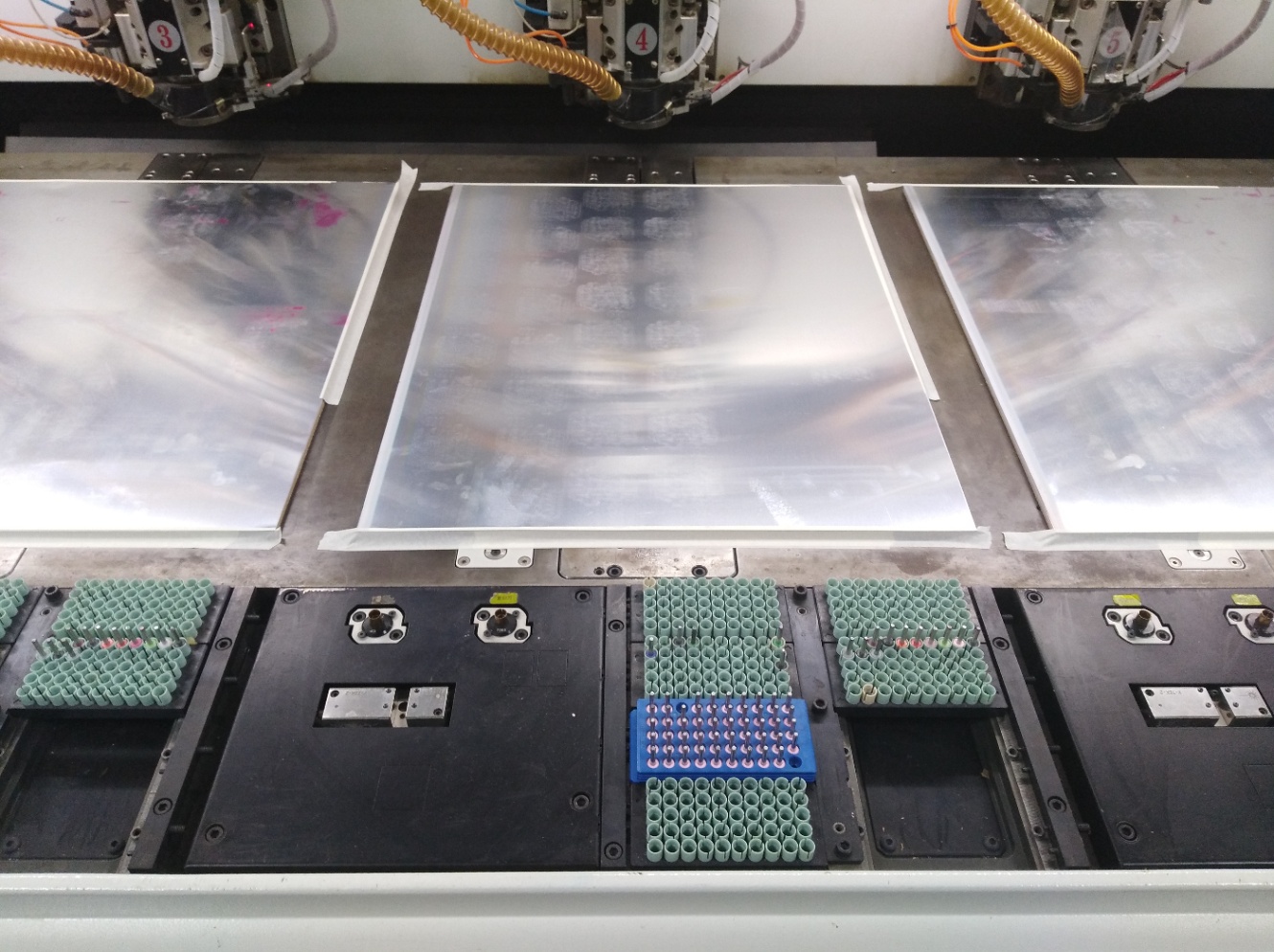

以下は、今から三年半前の2019年3月に、深センの隣町、惠州にある基板工場を訪問した時に撮影しました。

よく見ると銅板に穴が空いています。

車製品背陰陽の穴あけ機と書かれています。

製造されたプリント基板が山積みになっていますね。

基板の製造工程では、何種類もの異なる液体に浸すそうです。

余談ですが、その廃液の処理にかなりのコストがかかるらしく、そういった環境設備に投資でない工場が深センからまだ環境規制が厳しくない東莞や惠州などの隣接市に出て行きました。

こちらは検査工程です。

主に導通をチェックしています。

基板の液体処理の様子

当日は写真だけ紹介して、下記動画をお見せするのを忘れていましたので、せめてここでシェアします!

基板工場での液体処理の様子:

PCBAは次回以降?

今回のワークショップの目的は、自分でプリント基板(PCB)を設計&発注し、その後は、あくまで自分で部品を手はんだして完成させることです。

つまり、趣味やサンプルでプロトタイプをつくるにあたって、ユニバーサルボードを使うのではなく、ちょっとしたプリント基板なら自作してみたい。というニーズに対応した講座となっています。

ただ、実装する部品が10個も無いようなシンプルな基板や趣味やプロトタイプで数枚しかつくらないような基板であればこれでもいいのですが、部品点数や製作枚数が多くなると現実的ではありません。

このような量産については、業者に発注後、部品が載った状態で納品される方がありがたいです。

そして、この基板上に部品が実装された状態のものをPCBAと言います。PCBAは(Printed Circuit Board Assembly)の略で、最後のAssemblyは組立、つまり実装という意味です。

ただ、業者にPCBAまでやってもらうとなると、製品を組み立てる時の部品の一覧であるBOM(通常はExcelなどで作成します)をつくり、部品も必要数を工場に送る必要があります。また、実装は基本的にマウントマシンで行うため、マウントデータも送る必要があります。

このように、PCBAまでやってしまうと難易度がぐっと上がりますし、そもそも一日のワークショップで終わるような内容ではないため、今回は説明だけに留めました。

今回は、とにもかくにも、ワークショップ内でPCBを最低2回はゼロから設計し、KiCadの基礎を身につけてもらうことに注力した次第です。

まとめ

設計と工場ついての補足は以上です。

6月中旬の電子工作のワークショップから4ヶ月半と期間が空いてしまいましたが、深センに戻る前にTAKE-SPACEでもう一度ワークショップが開催できてほっとしています。

前回はこちら:

では、次回はまた別の内容でお会いしましょう!

Discussion