GENMITSU3020-PRO MAX V2とACMER S1レーザーでPCB (パラメータ検証編)

本投稿の以下のシリーズの第2段、パラメータ検証編です。

レーザパラメータの検証

とくにモジュールが変更になった場合、出力やスポット径などが違うので、いつも以下で検証してます。今回はACMER S1でどの程度のパラメータがいいのか当たりをつけていきます。

準備

以下に少し触れてますが、行程4. 生基板準備で作成した塗布した基板を用意します。実際に加工して、USB顕微鏡などで加工状態をみてチェックします。

テストデータ準備

目標とする最も微細なパターンを用意します。

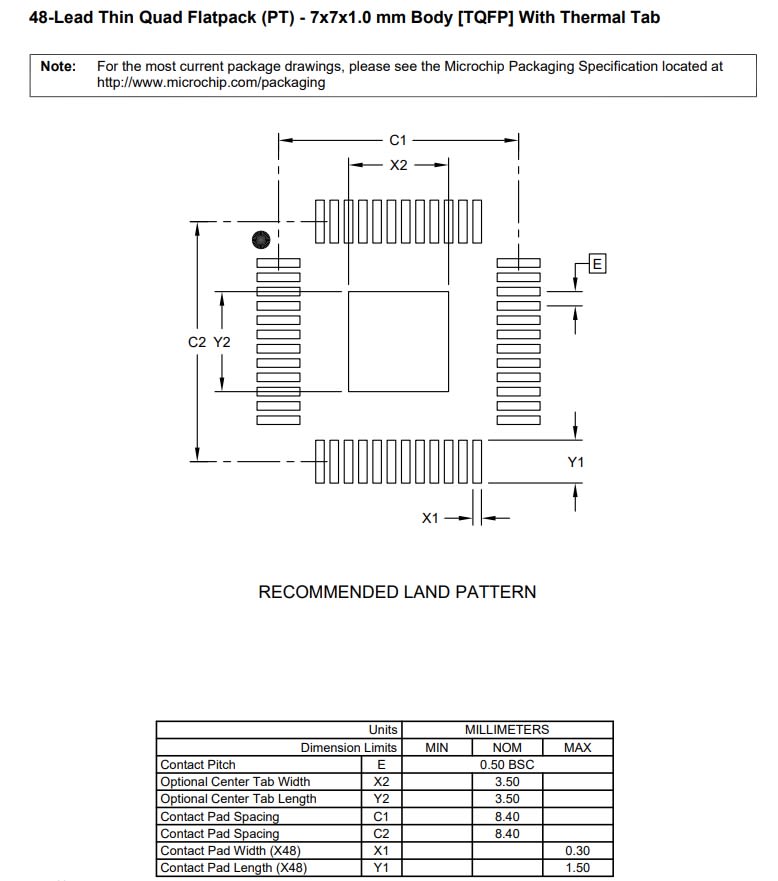

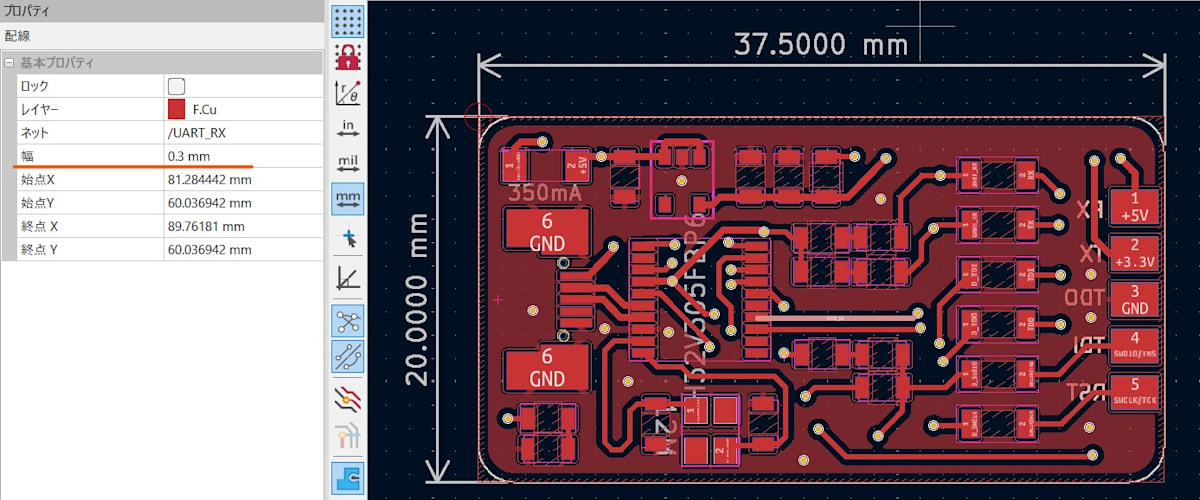

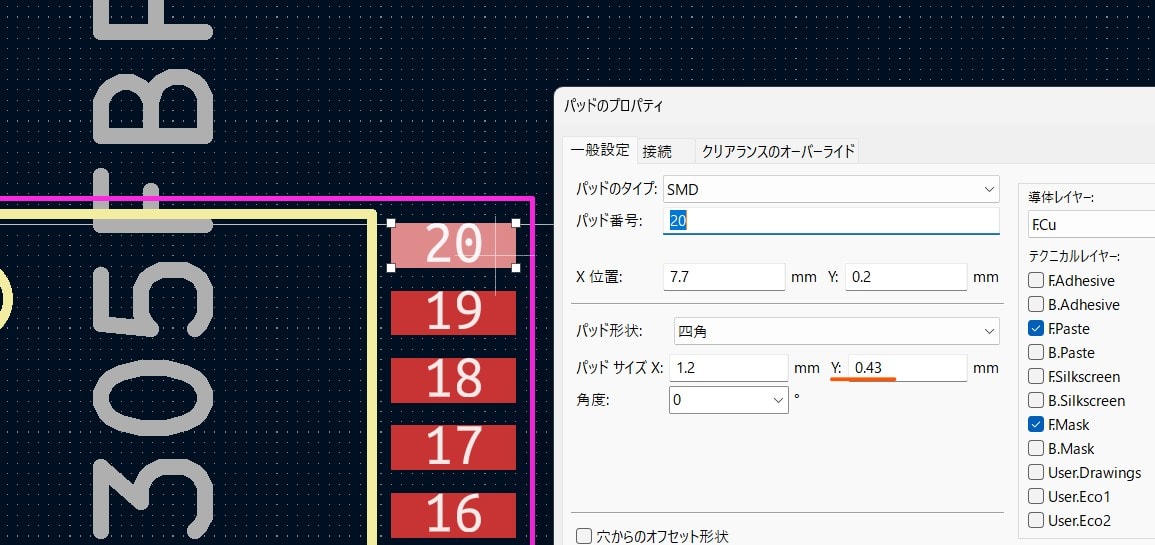

私の手持ちのマイコンとかで一番微細なフットプリントが以下です。

- 0.5mmピッチ

- フットプリント幅 0.25~0.3㎜

- 44ピンぐらい

ほとんどがこれより大きいパターンなので、上記パターンが加工できれば、大抵のパターンが彫刻できると思うので、これを目標としてます。

以下のマイコンでもQFP44パッケージだとそれに相当します。

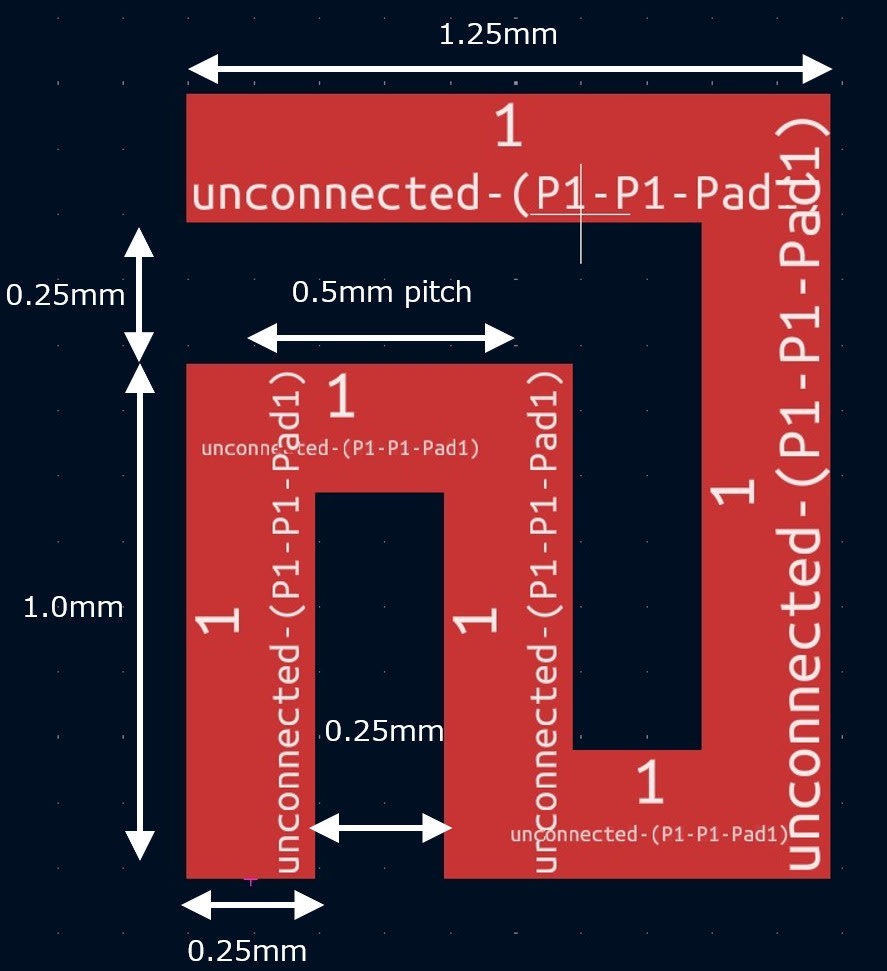

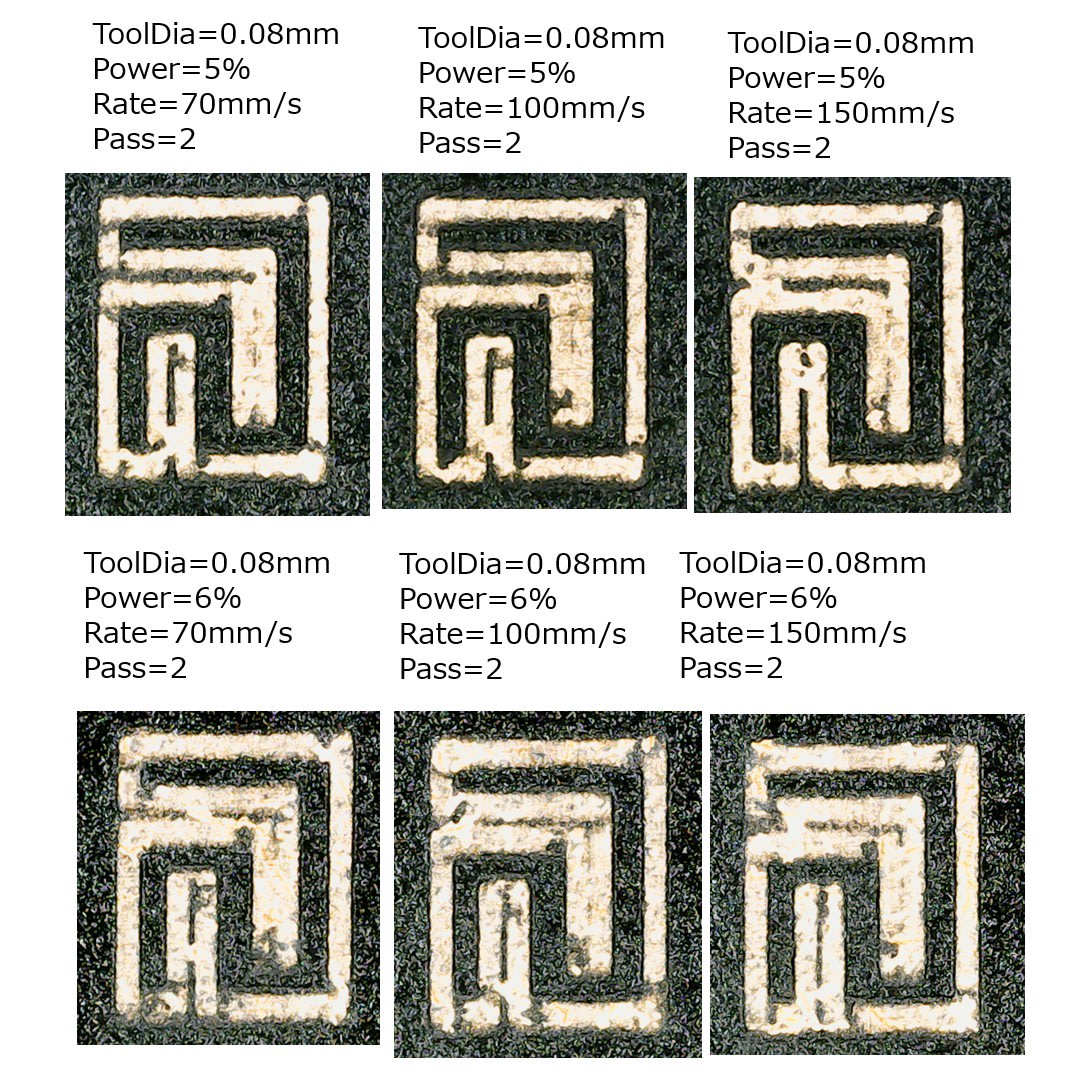

ということで、KiCADで下図のようなフットプリントを用意しました。

- パターンがなるべく太く残ること(細いとエッチングに失敗しやすい)

- 彫刻したところはちゃんと塗膜が焼けて除去できているか

- なるべく加工時間を短くしたい(速度は早め)

という観点で検証します。上記のPCBデータからガーバーデータを作成します。

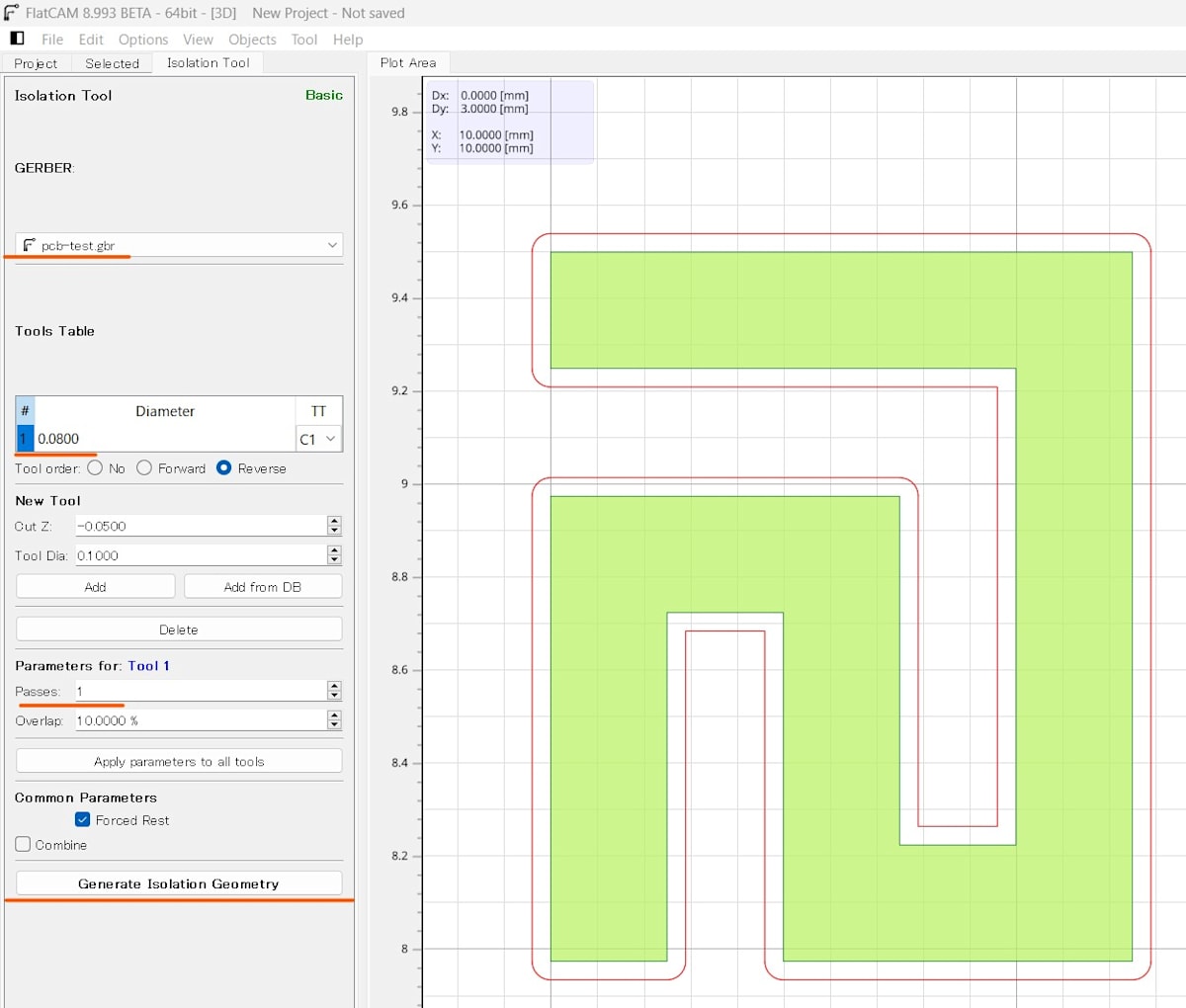

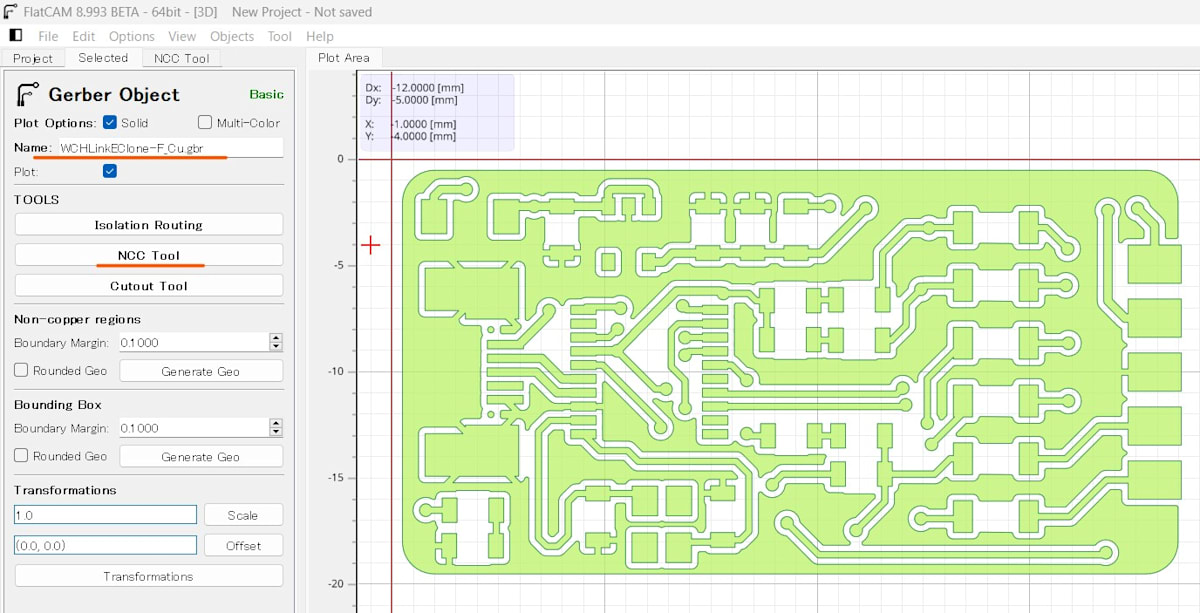

FlatCAMで、ガーバーデータからDXFファイルを作成

FlatCAMでガーバーをロードしたら、今回は外周パスをDXFで作成します。

Isolation Routingを選択して、下図のように設定します。

| 項目 | 値 | 備考 |

|---|---|---|

| Diameter | 0.08mm | ACMER S1は0.04mmといっているがそれより大きめの0.08mmとしました。 |

| Pass | 1 | 検証なので1パスの精度 |

| Overlap | 10% | デフォルト。1パスなので関係なし |

Generate Isolation Geometryをクリックすると、ガーバーデータ(緑色)の外周パスを作成します。このパスをSaveするとDXFファイルで出力できる。

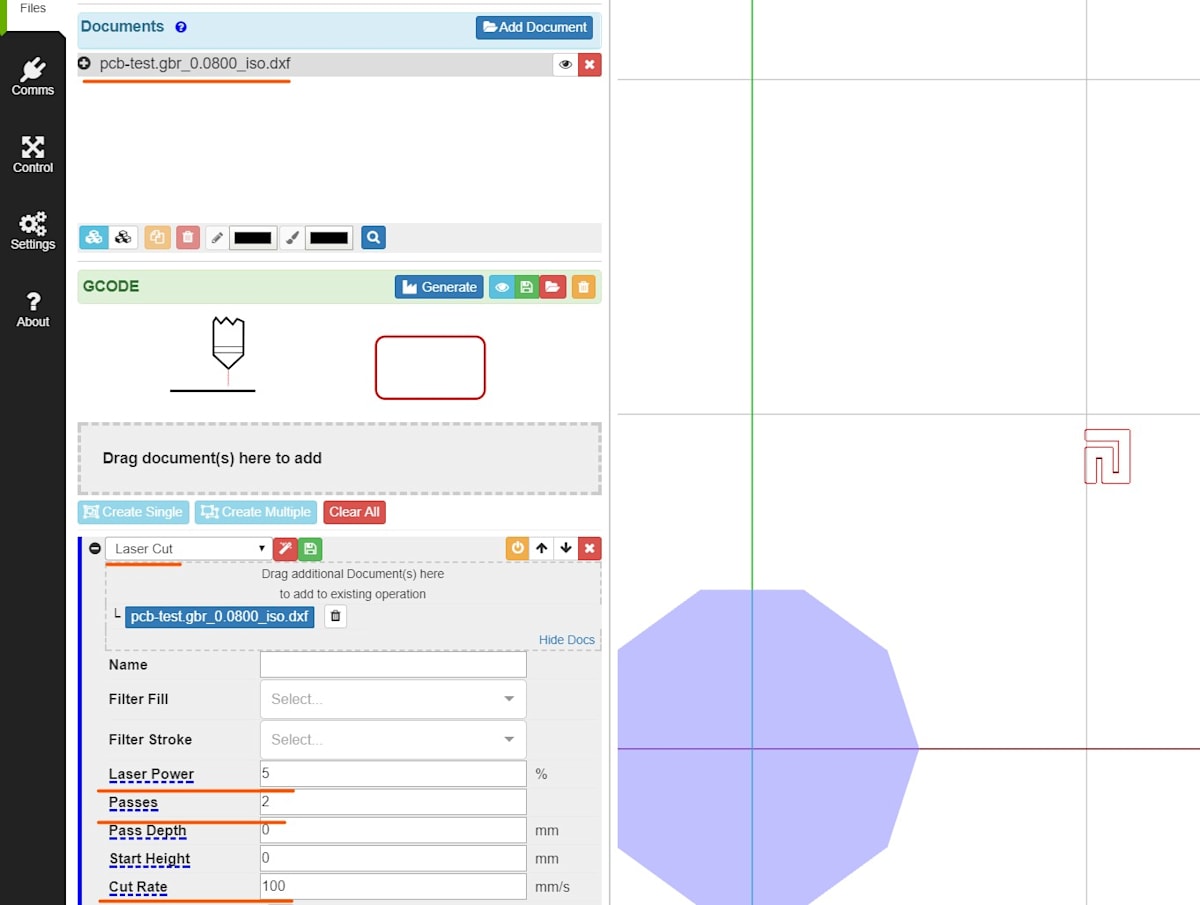

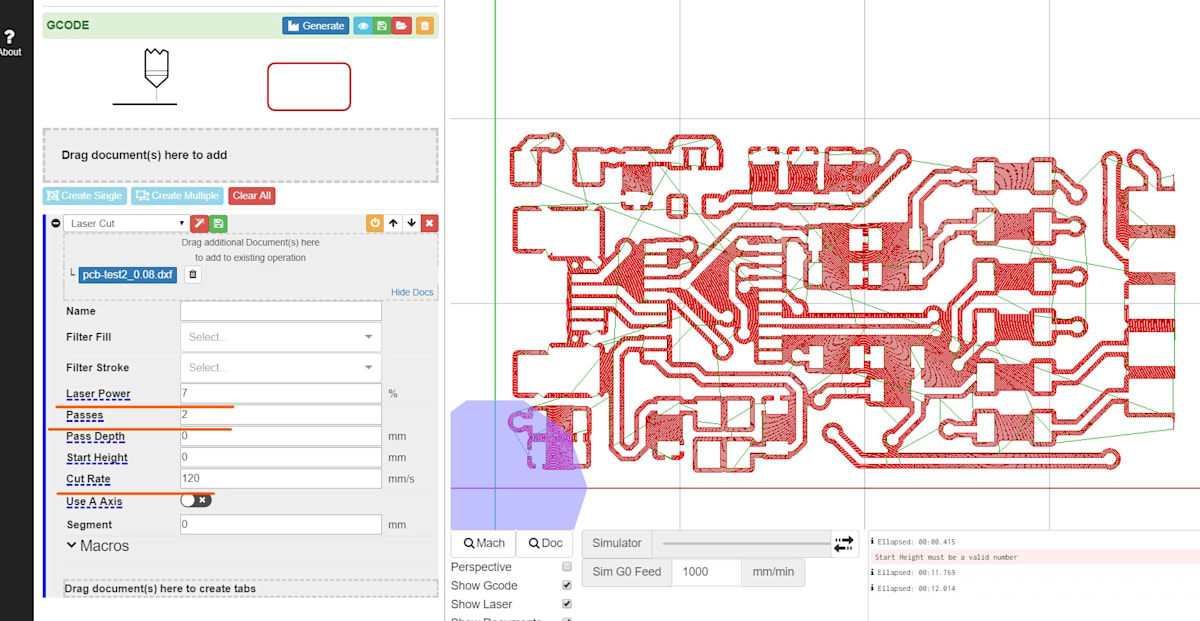

LaserWebで加工条件を検証

LaserWebでDXFファイルをロードして、LaserCutで条件をいれて加工します。

| 項目 | 値 | 備考 |

|---|---|---|

| Laser Power | 5% | 塗膜を焼くだけなので、5~10%で十分 |

| Pass | 2 | DXFのパスをレーザーで何回彫刻するか |

| Cut Rate | 100mm/s | 単位はmm/sです。加工精度と時間に影響する |

上記は一例です。加工結果を見ながらパラメータを少しづつ変更して最適値を見つけます。

加工結果

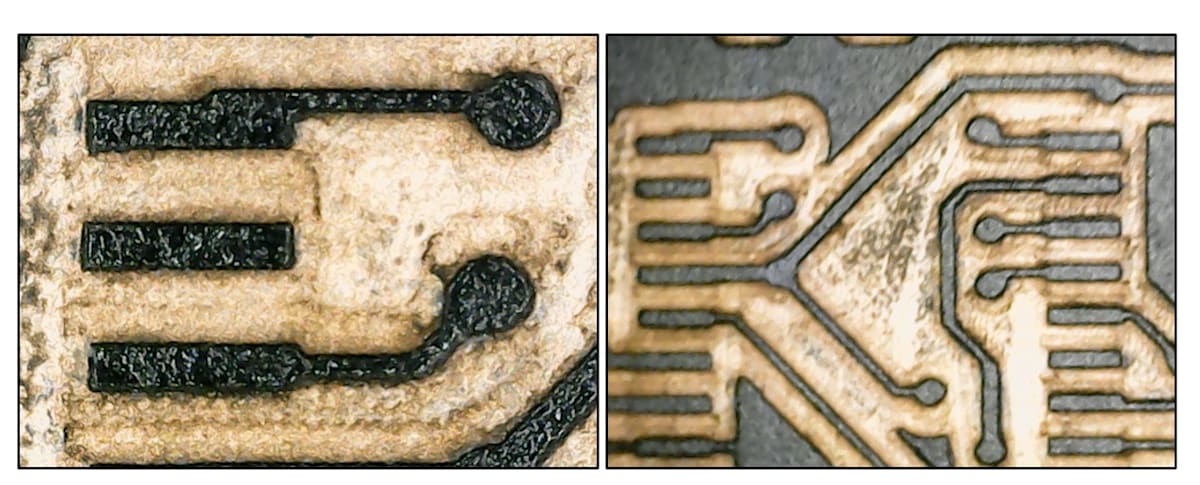

エッチングまではしないです。加工後、クレンザーとかで加工したところの塗膜カスを除去して、USB顕微鏡等で見ます。

以下はPython OpenCVで映像をキャプチャしたものです。

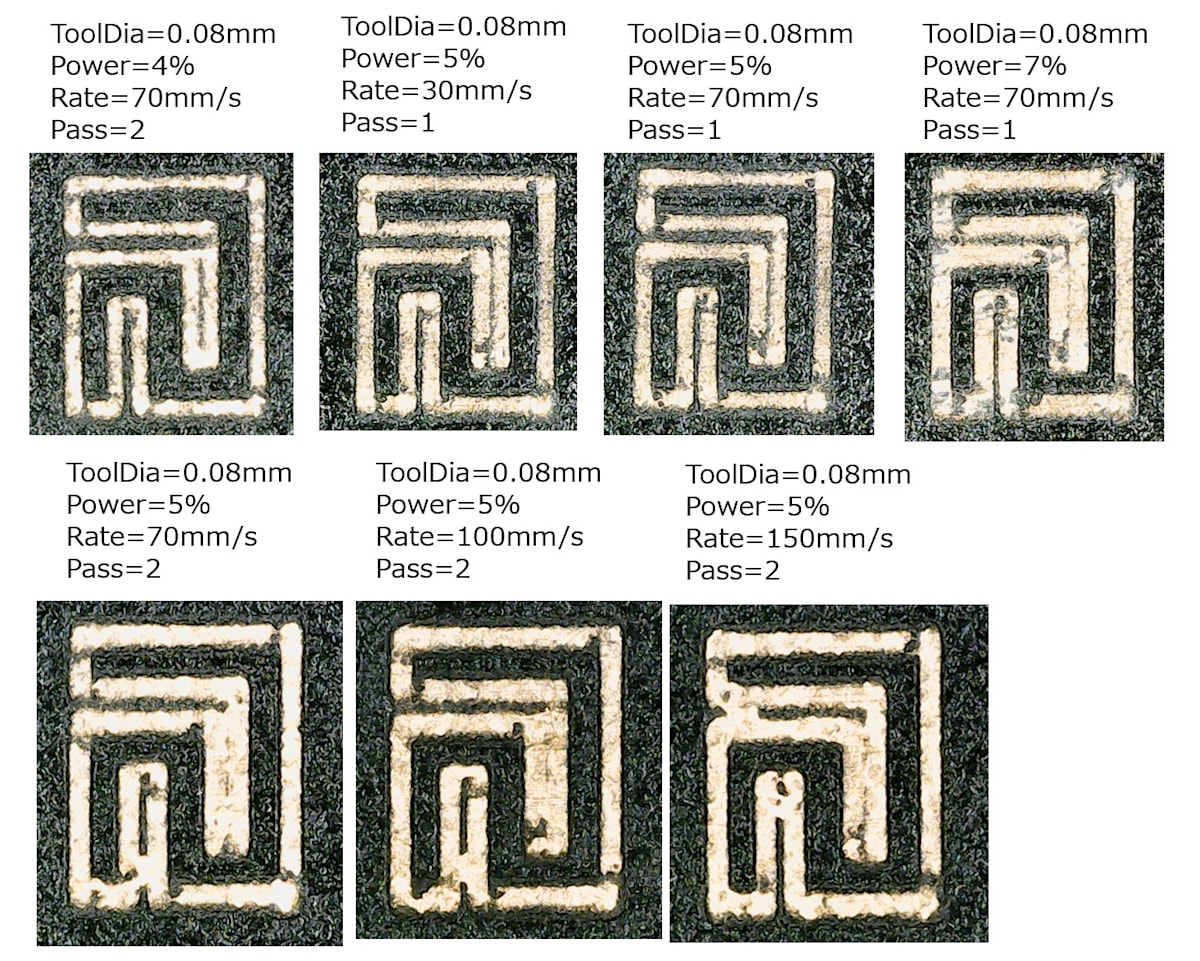

検証1

- レーザーモードOFF($32=0)だが、コーナーで削り残しが目立つ

- 1パスだと、削り残しが発生しやすい。遅くすると緩和するが、それなら早い速度で2パスやったほうが良さそう

- Powerが大きいと、熱量が大きくて塗膜の融解?が広がって、パターンが細くなる。

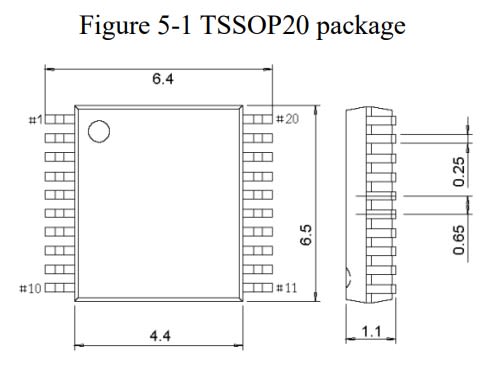

検証2

- バランスが良ければ、出力と速度を向上させて加工時間を短くできそう。

- 目標となるピッチ、パターン幅はキープできそう。

- 削り残しは散見されるので、パスを増やすなど調整は必要。

実際のPCBパターンを加工してみる。

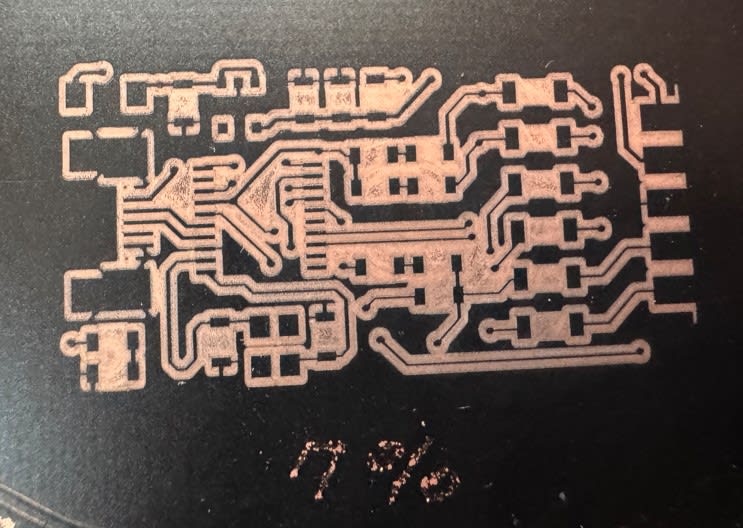

下図のような実践的なPCBパターンを加工してみます。実際にはこんな小さなビアは自分で穴あけできないので、なるべく自作用に太く・大きくしたパターンが必要になりますが、とりあえずパターンを彫刻できるかの検証で作成してみます。

この基板だと、以下のTSSOP20のフットプリントがあり、パターンの太さ0.4mm、ピッチは0.65mmが一番微細なケースになります。

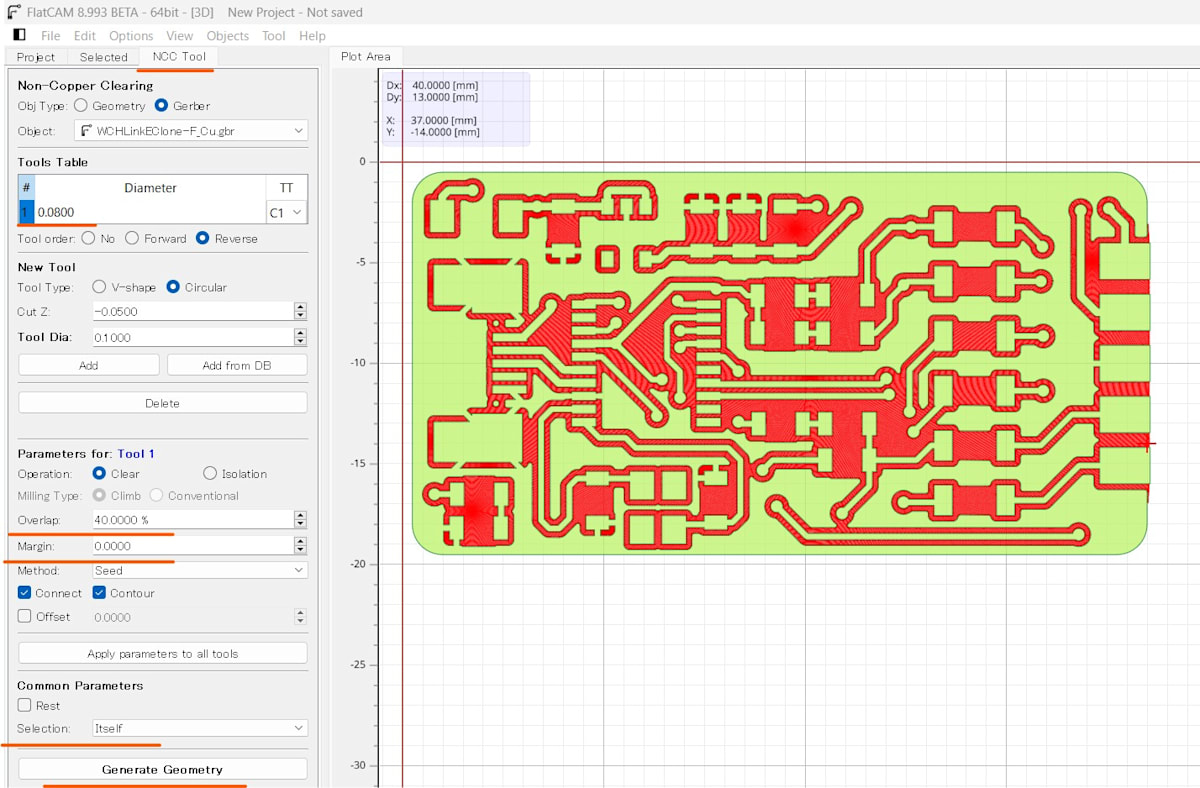

今回は、FlatCAMのNCC Toolで、銅板除去エリア(ガーバーデータの白いところ)を塗りつぶすような加工パスを作成します。

| 項目 | 値 | 備考 |

|---|---|---|

| Diameter | 0.08mm | 加工先端の径 |

| Overlap | 40% | パスの重複割合 |

| Margin | 0% | マージン。隙間いらないので0% |

| Selection | Itself |

Generate Geometryで、計算開始される。(結構時間かかる)

結果が下図になる。赤いところが加工パスになります。DXFファイル化します。

同様にLaserWebで加工します。検証の結果を踏まえて、

| 項目 | 値 | 備考 |

|---|---|---|

| Laser Power | 7% | しっかり焼きたいので7%としました |

| Pass | 2 | DXFのパスをレーザーで何回彫刻するか |

| Cut Rate | 120mm/s | 強めなので、少し早めにしてバランスをとる |

加工結果

下図のようになりました。ちょっとパターンが細いかな?と思います。もう少しCut Rateを大きくしたほうが良いかも。でした。薄く削り残しがあります。とりあえずエッチングでカバーできるかも踏まえて、手直しは無しとします。

拡大した映像。十分パターン残っていると思いますが、削り残しが気になりますが、おおむねパラメータはこのあたりで微調整すればいいかと。ある程度のメドは経ちました。

どうしても削り残しが気になる場合は、Powerを減らし、Rateを大きくした1パスを別途実行すると、うっすら残っているところがよりきれいに除去されると思います。

なるべく微細なパターンを減らして、失敗を減らす工夫も必要です。

エッチングは次回やります。

Discussion