紙でステンシルを作成してリフローはんだ付けに挑戦

ステンシルを自作したい

最近は、JLCPCBで自作した回路を基板化していて、品質とかも趣味レベルのものであれば不満無しなレベルです。送料を抑えると発送完了から1週間ぐらいかかってしまいますが仕方なし。

実際に届いた基板の実装はもっぱら手ハンダ付けでやってますが、最近はホットプレート使ったリフローはんだ付けできないか検討中です。

このときの最大の問題がはんだペーストをどうやって塗布するのか?であり、爪楊枝でチマチマやってますが、これがなかなか難しい。。ペーストの粘度とか、粘着力?とかの影響で思った通りにできない。また、足りなくてもダメ、塗りすぎもブリッジしてしまう。

一般的にはみんなステンシル使っている感じです。基板屋に基板と一緒に注文できますが、これが高い。何十枚以上やるなら生産性考えると安いかもですが、趣味レベルだとせいぜい1~3枚ぐらいじゃないですか?どうしても一緒に注文する気にならない。

筆者はレーザー彫刻機を持っているので、ステンシル自作できないか?検討してみました。

素材について

もちろんレーザー彫刻機で加工できて入手性の良いものが良いです。すぐに作成できるのであれば、耐久性は問わない。(最悪1回できればOK)

ウチのレーザーは半導体レーザーなので、金属とか透明度の高いものは無理。

プラスチックやビニル系は熱で収縮するので多分ダメです。まぁそうすると紙ですね。色々な厚さが揃っているので、画用紙とか厚手の紙でまずやってみます。

注意点としては、経験的に分かってますが、明るい色特に白色だと反射してカットできないです。少し焦げて色が付くとそこから性能が発揮されていく感じなので、出力、速度、回数など試行錯誤してやってみます。

そもそも細かいフットプリントパターンがちゃんとカットできるのかも心配です。

ステンシルのSVGデータの作成

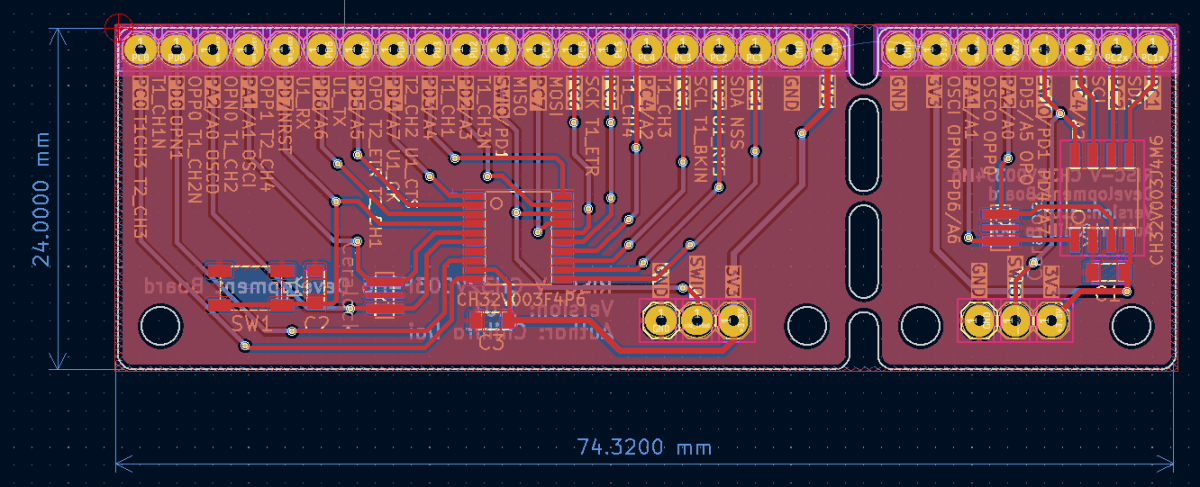

回路設計にはKiCADを使ってます。今回のサンプルは以下のCH32V003開発基板でやってみます。

それとこの基板は、近日BOOTHで販売する予定です。

対象のレイヤーは、F.Pasteと切り抜くため外形レイヤのEdge.Cutsの2つで、下図のようにしてSVGファイルを出力します。

このファイルをInkscapeというベクター系の定番オープンソースツールで開く。

余計な形状線があれば削除します(適宜グループ解除などして)

KiCADからフットプリントを出力すると、フィルだけの形状(輪郭のストロークが非表示)になっているので、これを

- フィル(塗り):なし

- ストローク:黒色

- ストロークスタイル:幅0.1mm

にしてフットプリントを枠線にします。この線の部分がレーザーが通過してカットするようになるわけです。

この状態でも良いかもしれないですが、ここからもう一工夫していきます。

フットプリントの形状が選択された状態(グループ化してまとめたほうが良い)で、パスメニュー配下のパスエフェクトを選択。

右側のタブにパスエフェクトが表示されるので、赤線のプルダウンを押して、オフセットを選択する。

オフセットで、-0.1を入力して一回り小さくしたらSVGで保存して、ステンシルデータの作成は終了。

下図は赤色がKiCADから出力した状態のフットプリントの大きさで、黒色がオフセットして小さくしたフットプリントになります。(比較のために複製して重ねてます)

なんで小さくしているかというと、盛りすぎてしまうとチップを配置するとはみ出てリフローハンダしたときにブリッジする可能性が高くなるので、ステンシルの穴を少し小さくして回避しようというわけです。この状態で多少厚塗りしてもブリッジしづらくなります。

レーザーでステンシルデータのカッティング

ここから実際の加工になります。加工機を制御するアプリはSVGデータがロードできればなんでもOK。私はLaserWebを使ってます。

先ほどのSVGをロードします。

加工パラメータを設定して加工データを作成。パラメータは、

- レーザー出力

- 加工回数

- 加工速度

かと思います。

かなり素材の種類とか厚さで変わってくるので試行錯誤しかないです。使用した紙は水彩画とかで使う一般的な画用紙で、ノギスで計測したところ0.1mmでした。

やってみて思ったのは、

- 紙なので、出力が大きいとコゲた部分が多くなりエッジが甘くなるので、低出力を複数パスで加工するのが良さそう。

- TSSOP20ピン(0.65mmピッチ)はパターン加工できた。(0.5mmピッチは怪しいさらにオフセットしたほうが良いかもしれない)

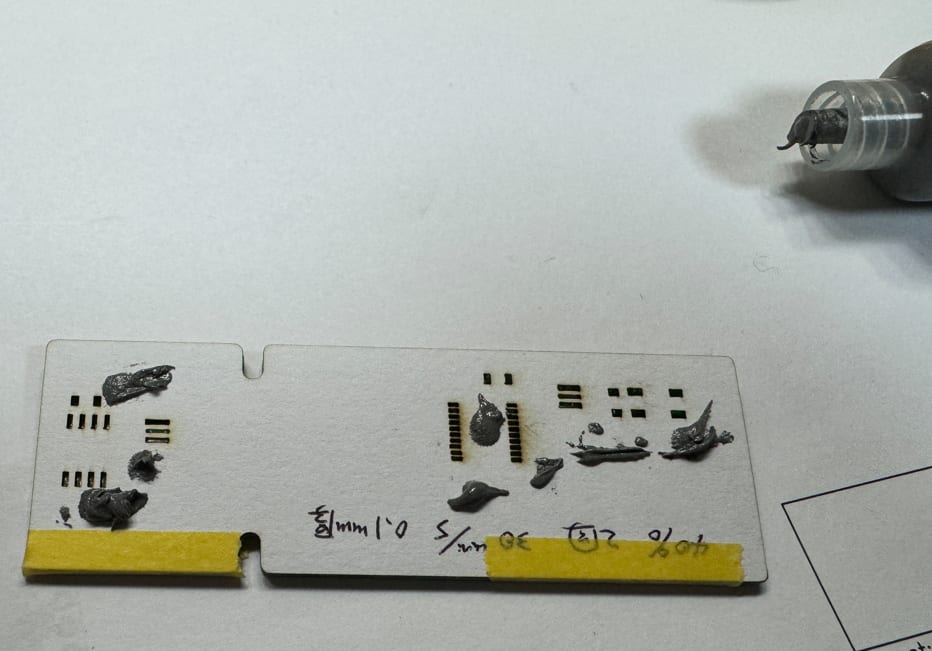

下図の0.3㎜厚は、0.1mmのカットした画用紙を2枚重ねして糊付けしたもの。0.5㎜厚の厚紙もあったのでやってました。

強度考えると0.5mmぐらいあったほうが良いかもしれないですが、とりあえずイメージしたものはできました。

紙ステンシルを使ってはんだペーストを塗布してみる

早速、紙ステンシルを使ってペースト塗布してみます。今回は、基板形状に切り抜いているので、紙ステンシルを基板と重ねてマスキングテープで固定しました。

適当にペーストを乗せて。。

デザインナイフで広げます。デザインナイフ使いやすくておすすめかも。

0.1㎜の紙ステンシルの結果

まずは、0.1㎜の紙ステンシルの結果ですが、なかなか良い感じで塗布されてました。

改善点としては、もう少し強めにナイフで押し付けて塗布して、ペーストの量を少し減らしたいかも。

TSSOP20(0.65mmピッチ)の狭ピッチのフットプリントもちゃんと塗布できてます。

0.3mmの紙ステンシルの結果

何度か塗布を繰り返したのですが、見ての通りハンダがあまり塗布されてないです。特にTSSOP20のところなんかはすごく少ないです。意外でした。

ICのところは明らかに少ないです。小さいフットプリントだと塗布できない傾向にありそう。

0.5mm厚のステンシル結果は割愛しました。0.3mm厚と同様で、ステンシルの厚さが増えると塗布できない感じでした。

追加:コピー用紙でステンシルを作成

それではと思い、逆にもっと薄いコピー用紙で作成したステンシルでも試してみました。レーザーでの切り抜きは問題なかったです。そしてその紙ステンシルでペーストを塗布した結果が以下です。

なかなか良い感じです。0.1mm画用紙ステンシルとの差はほとんど分からないです。

結構盛られるので、強めに押し付けて薄く塗る感じでちょうど良いかもしれない。

ホットプレートを使ったリフローはんだ付け

ここから実際にペースト添付したものを自作のリフロー機ではんだ付けまでしてみます。

ニトリのホットプレートは200℃で温度ヒューズが切れる仕様なので、そのまま無改造でもできると思いますが、せっかくマイコン開発の勉強しているので、リフロープロファイルに合わせて温度制御できるマイコンを開発中。ただしまだ完成してないですが。。。

サーミスタで温度を測定して読み取る部分まではできているので、単純に設定温度まで来たらリレー制御で電源OFFする流れでなんちゃってリフローはんだ付けしてみます。(実はそれだけで充分はんだ付けできてしまってます。。)

とりあえずコピー用紙ステンシルで塗布したものだけ、マイコンとコンデンサだけ配置してみます。

ほかの基板もついでにやりました。

はんだ付けの結果検証

無事終わったので、コピー用紙ステンシルの基板をさっそくUSB顕微鏡カメラで確認。

SOP8のはんだ付け。問題なし。

TSSOP20のはんだ付けも良い感じです。

0.3mm厚のステンシルで塗布したものです。こちらは部品実装してないので比較できないですが、やっぱりハンダ少ないです。はんだ付けはできるとは思いますが問題アリだと思います。

紙ステンシルについてのまとめ

- 数枚であれば充分紙ステンシルでイケそう。割と高価なステンシルを買わなくて済む。

- 紙の厚さはせいぜい画用紙ぐらいの0.1mm厚ぐらいまでのほうがうまく塗布できる。

- 耐久性はないので、大量に製作する場合は、何枚もステンシルを作っておいて、使用済みのペーストで汚れたものは捨てるしかなさそう。

- レーザー彫刻機があれば割とすぐに製作できるので、ホビーぐらいならおすすめ。

どこかのサイトでは、アルミ缶からステンシルシートを切り出して、パターンをエッチングしてステンシル作成している動画もありました。工夫次第でわりとDIYできそうです。

Discussion