CH9350Lを使った実験基板を改良する

これは?

CH9350Lを使用した電子工作を紹介しましたが、小型化して見た目を改良しようという試みです。

基板はAutoDeskのEagleCADを使用してメインのチップが乗る基板は4層基板を作成しました。

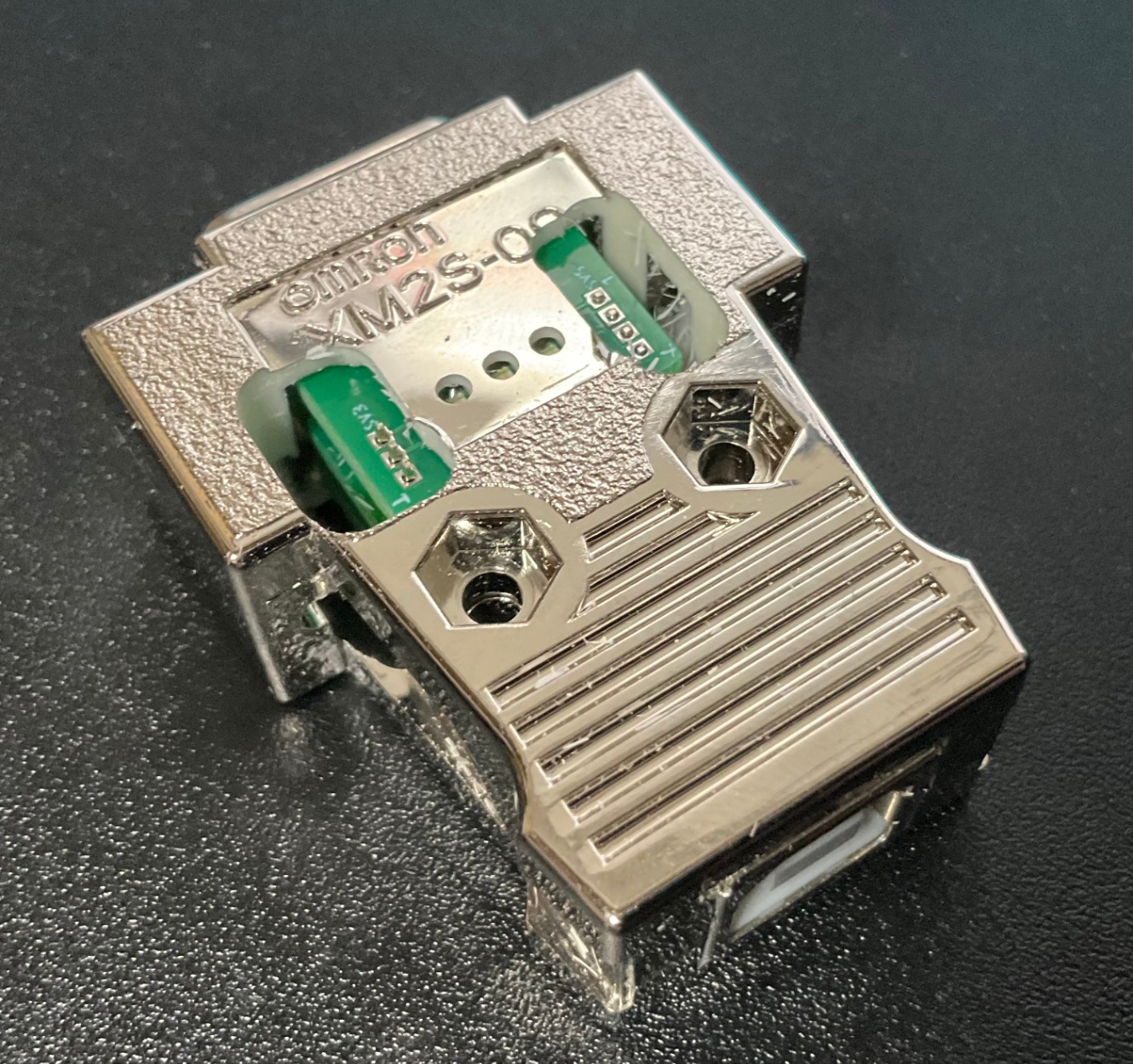

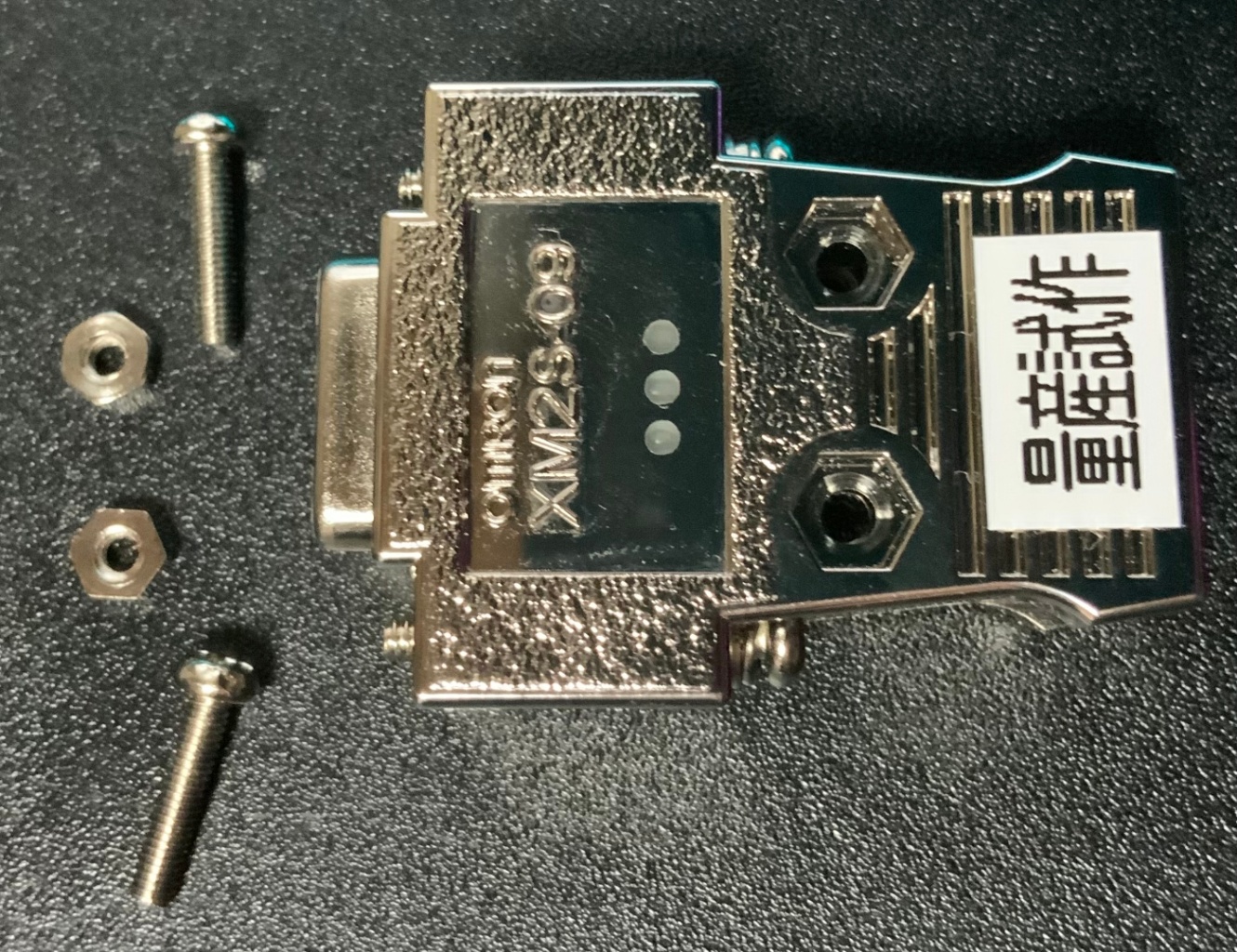

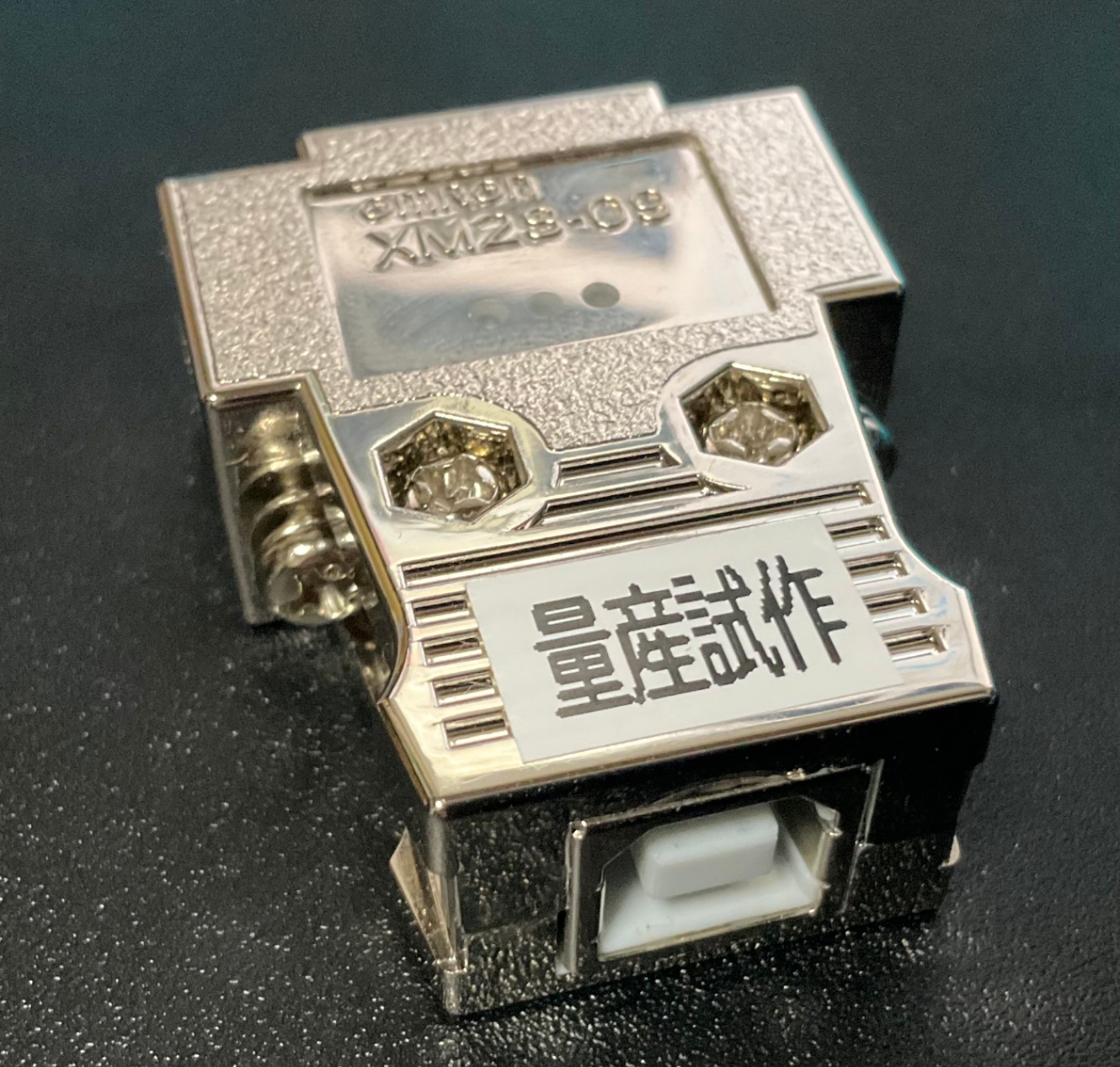

基板を入れるケースは市販のD-Sub9ピン用のシェルをCNCで加工して組み込みます。

CNCの加工データはAutoDeskのFusion360で作成します。

上面にはLEDを、底面は通信速度設定用のスイッチを配置します。

小型化の検討

小型化するにあたり、実験基板で使用した部品を小さいものに変えなければ入りません。

とりあえず、RS232レベル変換とスイッチとヒューズです。小型化するにあたり、抵抗やコンデンサーは表面実装にします。(手でハンダ付けする前提なので基本的に1608で。)

CH9350LとD-Sub9ピンコネクタの選択肢はありません。

USBコネクタは流行に乗ってType-Cという選択肢がありますが、昔ながらのType-Bにしました。

これは、実装後の見た目上の問題と、挿すところが頑丈そうという理由です。

RS232レベル変換ICは以下のものにしました。

ヒューズはこちらに変更

スイッチも・・・

基板作成

AutoDeskのEagleCADを使用しました。

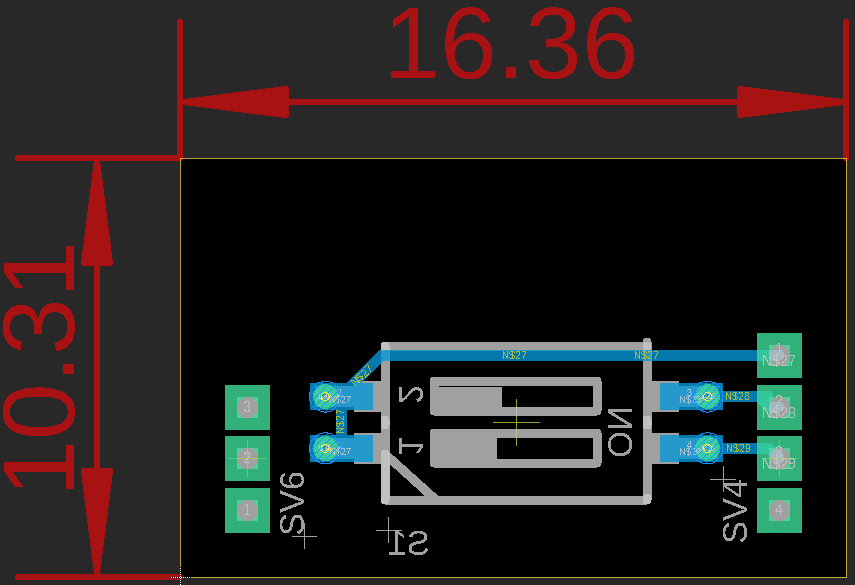

スイッチ部とLED部、メインのチップが乗る基板の3枚構成です。

USBコネクタは加工して基板にハンダで固定します。

メインチップが乗る基板は両面基板では配線できなかったので4層基板です。

動作状態表示LED部

通信速度設定スイッチ部

メインチップが乗る基板

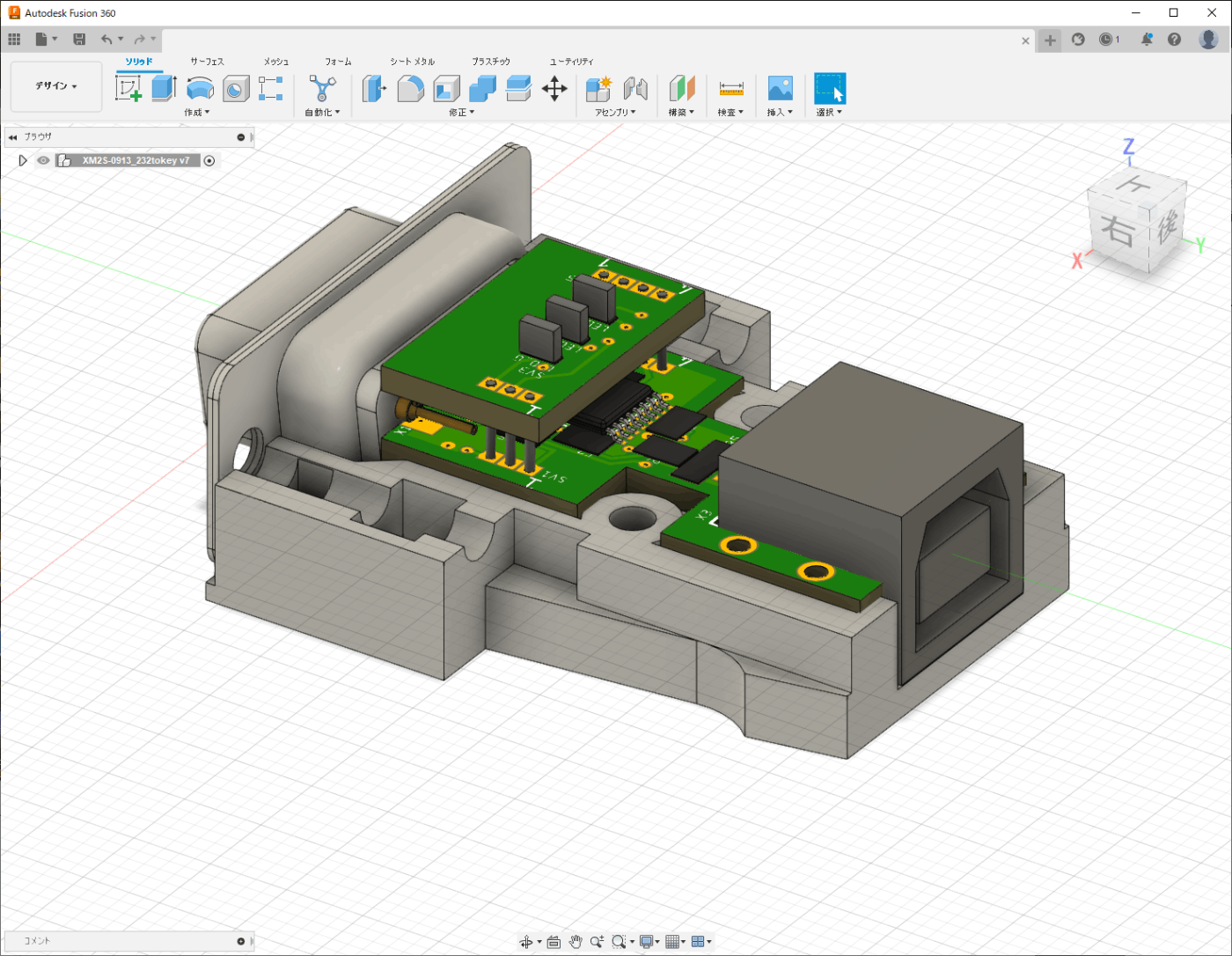

3D CADで基板をケースに入れて見る

OMRON社のホームページからダウンロードしてきたD-SubのシェルのCADデータをFusion360に読み込ませてEagle CADで作成した基板を合わせてみます。

見た目のイメージではよさそうに見えます。

D-Sub9ピン用のシェルを使っているため、USBコネクタをType-Bにして、ケーブルを引き出す口を削り取る加工をしないと、見た目が悪くなります。

ケースの加工データを作る

Fusion360の製造から加工データを作成します。

使用するエンドミルと加工範囲を設定して、G-Codeを出力します。

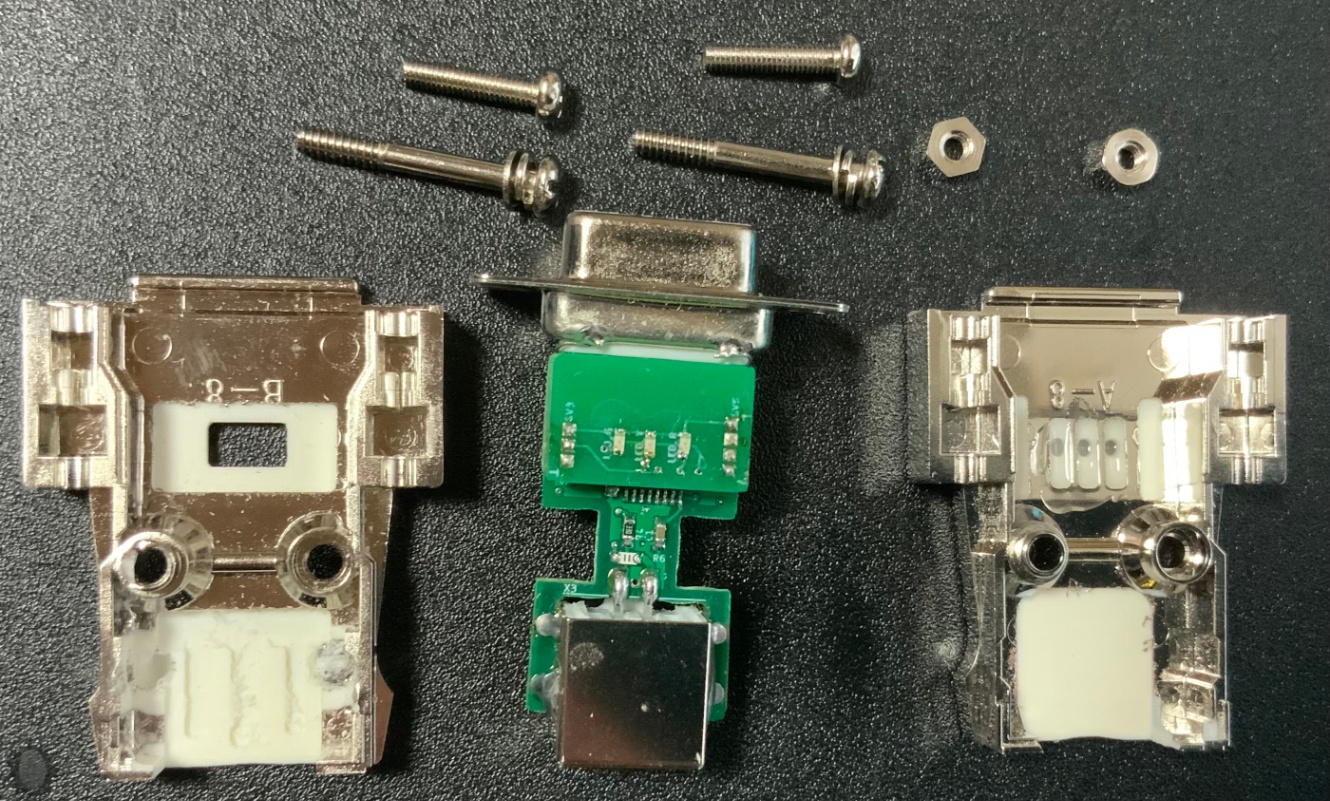

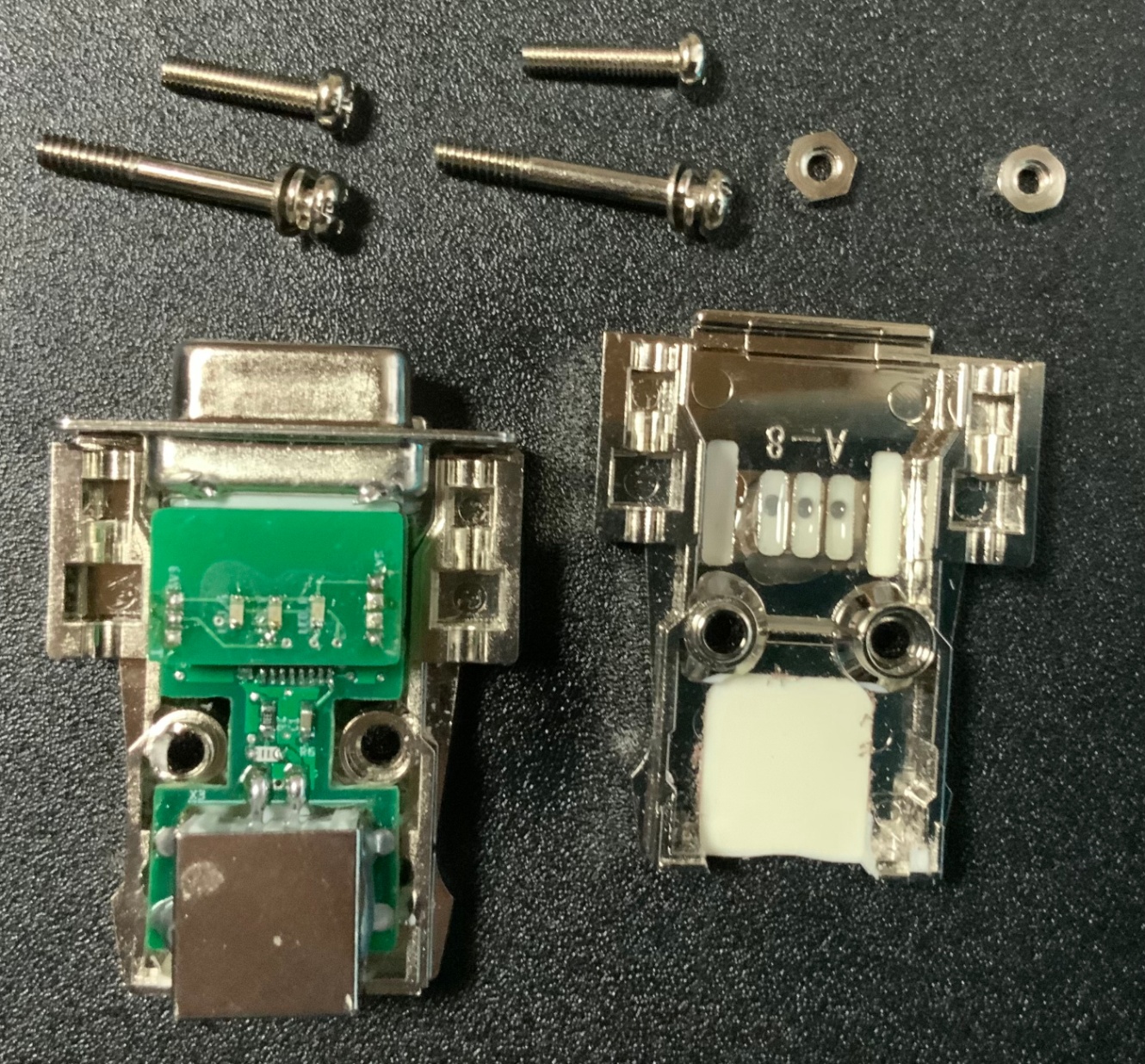

組み立て

基板にチップを載せて、組み立てます。

ケーズに組み込んでみましたが、3D CAD通りの内容に出来上がっています。

基板は3枚なので、組み立て用の治具を作成しました。

蓋を閉じて完成です。

Discussion