cocot38miniのビルドログ - 好奇心はハードルを超えていく

はじめに

cocot38mini v2のビルドログです。

ケースの発注、ビルドガイドに沿った組み立て、ケースの加工について書きました。

cocot38miniやその他の自作キーボードの組み立てを検討している人の参考になれば嬉しいです。

ちなみに今回は以下の組み合わせのcocot38miniにしました。

- Mounting Method:Tadpole Mountを選択

- Ball Supporting Method:Bearing Rollersを選択

- Ball Holding Method:Magnet Coverを選択

購入経緯

cocot38miniはv1のときからとても気になっていたキーボードでしたが、1つだけ懸念があり個人的に購入を見送っていました。

それはZキーの下に物理的にキーがないことです。

普段利用している40%キーボードではその位置に別レイヤーの切り替えをマッピングしていて、そのキーマップがタイピング速度に大きく貢献(依存)していました。

仕事などでキーボードを使うとき、タイピングが思考の速度に追いつけないことはストレスであるため、この位置に物理的にキーがないことは妥協できない点でした。

実際、過去に同じような物理配置のキーボードを組み立てたものの、物理配置のハードルを乗り越えられず全く利用できませんでした。

v2でもキーの物理配置は変わっていないのですが、

- cocot38miniが魅力的すぎること

- GREENKEYSさんによる委託販売で国内から購入しやすい貴重な機会だと思ったこと

これらのことから、この物理配置のハードルを超えてみようと思って購入しました。

購入したもの一覧

自分用のメモも兼ねて、購入物と購入先を記載しておきます。

cocot38mini v2ではマウント方式とボール支持方式とボール固定方式を選択でき、方式によって必要なものが異なるため注意しましょう。

また、MX互換キースイッチ、キーキャップも必要なため好みで選びます。

@haru66334189さんの↓情報も参考にさせていただきました。

| 購入物 | 購入先 | 備考 |

|---|---|---|

| cocot38mini v2 | GREENKEYS | キット本体。これがないと始まらない。 |

| コンスルー(高さ2.5mm) | TALP KEYBOARD | 20ピンが必要。 |

| トラックボール(25mm) | Booth | shakupanさんが作成・販売しているトラックボール。cocot38miniでの動作確認は未記載のため自己責任で購入。 |

| Tadpole Pin D3.0 | GREENKEYS | Tadpole Mount方式で利用する場合に必要。 |

| ベアリング | Amazon | Bearing Rollers方式で利用する場合に必要。 |

| 平行ピン | モノタロウ | Bearing Rollers方式で利用する場合に必要。 |

| チューブ | Amazon | Bearing Rollers方式で利用する場合に必要。 |

| マグネット | Amazon | Magnet Cover方式で利用する場合に必要。正しいサイズであることを要確認。 |

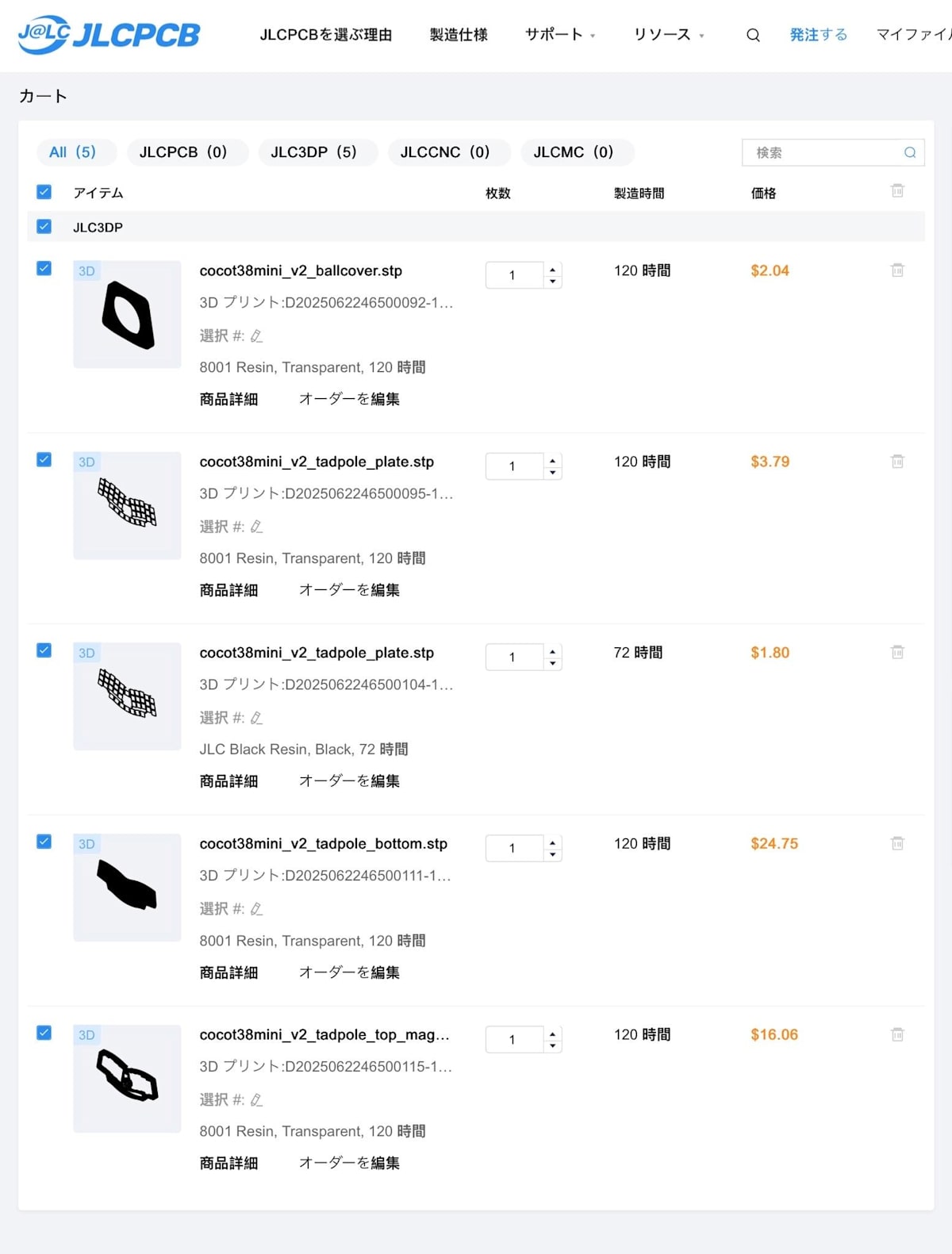

| 3Dプリント トップケース | JLCPCB | cocot38mini Case Guideを参考に発注。 |

| 3Dプリント ボトムケース | JLCPCB | cocot38mini Case Guideを参考に発注。 |

| 3Dプリント スイッチプレート | JLCPCB | cocot38mini Case Guideを参考に発注。 |

| 3Dプリント ボールカバー | JLCPCB | cocot38mini Case Guideを参考に発注。 |

ケースの入手

ケースの発注

今まで自作キーボードをいくつか作ってきましたが、いずれも「ケースレス」か「最初からケースが付属している」か「ケースも一緒に購入できる」かでした。

ケースが必要&自分で発注が必要なパターンは今回が初でした。

材料、価格、発注の方法、注意点など分からないことだらけでしたが、諸先輩たちの記事を読んだり、Xで情報を提供いただいてスムーズに進めることができました。

今回は多くの人がお世話になっているというJLCPCBでケースを発注してみました。

発注内容は↓こちら。

トップケース、ボトムケース、ボールカバー、プレートです。

基本は「8001 Resin」という透明な素材にしましたが、その理由は「値段が手頃」、「後述のケース加工で好みの見た目にできそう」なことでした。

プレートについては「JLC Black Resin」という黒色の素材も気になったので追加で1枚を発注しました。

初回登録のクーポンも使って送料なども含めトータル7,700円弱でした。

この時点ではまだ発注確定ではなく、JLCPCBの担当者が印刷データのレビューをしてくれて、レビューが通ると支払いに進んで発注が確定されるようです。

発注した翌日、早速JLCPCBからメールが届きました。

「印刷物について一部の厚みが薄くて変形やひび割れのリスクあるよ?それでも良い?」みたいな感じです。

僕はケースの3Dプリンタのデータ作成・編集のスキルはないため、リスクを飲んでOKする他ありませんでしたが、他の方もcocot38miniのケース発注で同じ連絡を受けてOKして問題なかったという情報をいただいて、少し安心して「OK」の返信をしました。

その後はJLCPCBの同じ担当者から「じゃあ支払いよろしく!」みたいな連絡が来たので手続きを進めて、届くのを待ちました。

ケースの輸送状況確認と受け取り

発注後は届くまでやることはないのですが、追跡サービスについては「該当番号ないよ、時間経ったらまた確認してね」の情報のまま最初から最後まで更新がなかったです。海外サービスなのでそんなこともあるんでしょう。

代わりに、JLCPCBの注文履歴からの状況確認では荷物の行方が確認できていたので特にアクションせず待っていました。

結果的に支払いしてから12日後に無事に届きました。

※「トップケースとボトムケースの噛み合わせが少し弱い」という問題がありましたが、後述のトップケースの爪を加工することで解消しました。

組み立て

ビルドガイドの手順に添いつつ、組み立てる上でハマったポイントなども記載します。

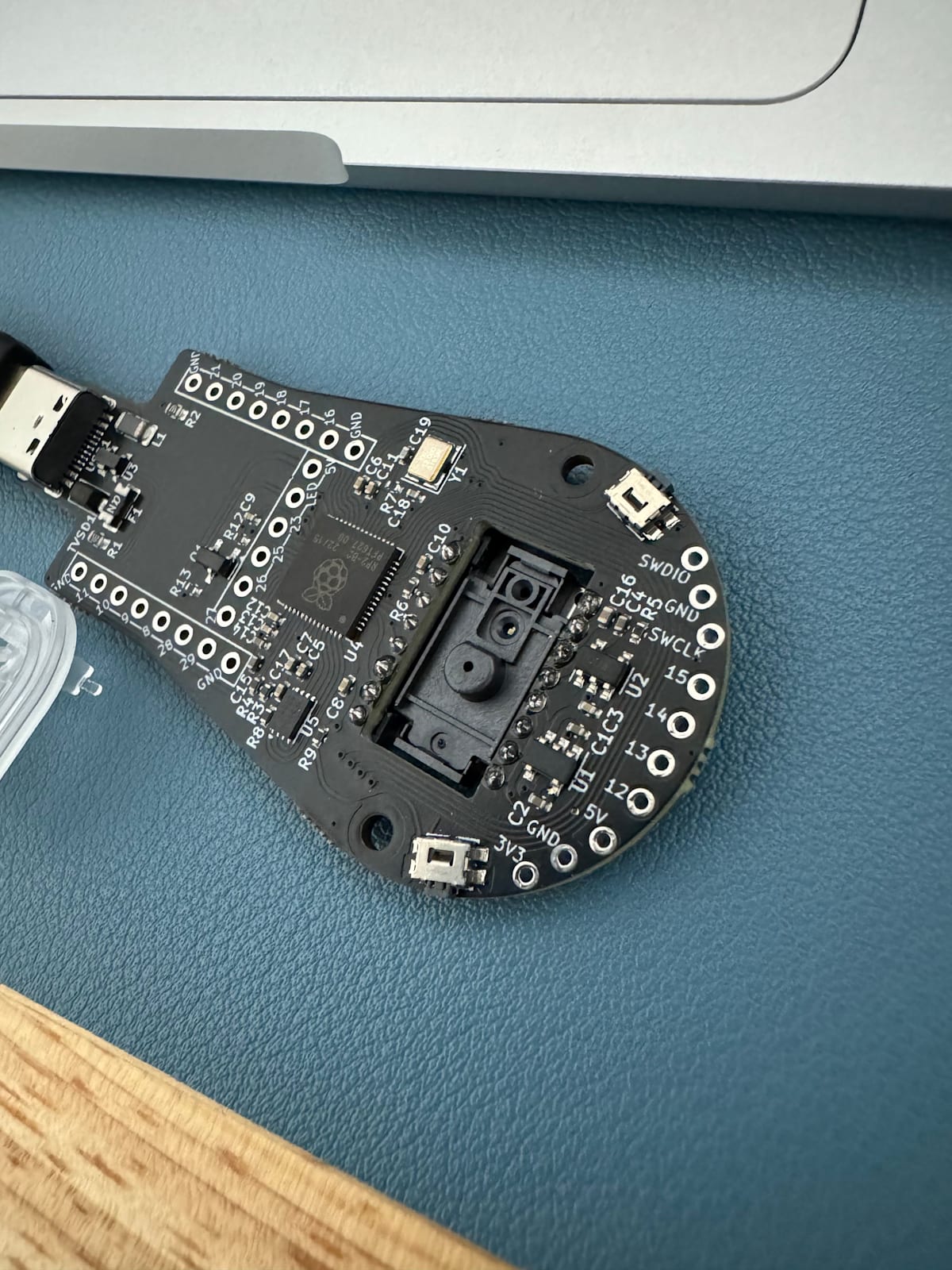

初期ファームウェアの確認(所要時間5分)

センサー基板とPCをUSBケーブルで接続し、PC側でcocot38miniとして認識されることを確認しました。

確認できたら以降の作業に進みます。

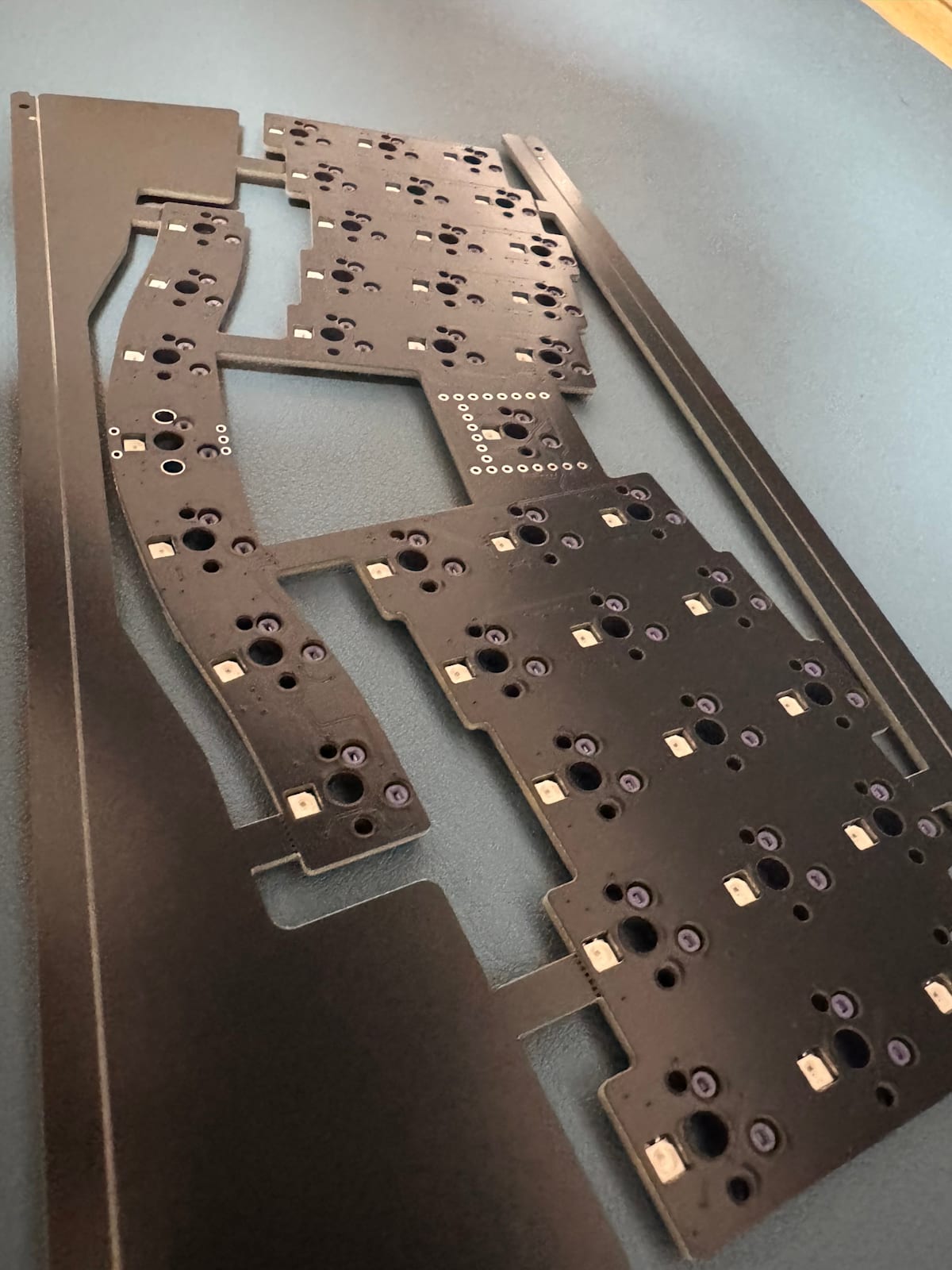

基板の切り離し(所要時間5〜10分)

cocot38miniの基板は枠がついている状態で届きます。

この枠を切り離すことがスタートになると思いますが、他のキーボードのビルドログを見ても、切り離し方について触れられている情報が見つかりませんでした。

以前、別のキーボードの基板でニッパーを使って切り離しを試みました。

が、ニッパーで切り離すには固すぎて力が相当必要であり、力を入れすぎて手が滑り、基板側を一部傷つけてしまいました。

幸い基板の動作には影響はありませんでしたが、「基板を破損」=「後戻りできない失敗」であるため、そこそこトラウマになっていました。

今回はニッパーで切るのではなくペンチを使って折ることにしました。

基板側を手で持ち、枠側をペンチで掴んでゆっくりグニグニと負荷をかけて折ることで綺麗に切り離せました。

切り離すべき箇所は元々小さい穴がいくつか空いている感じで、ゆっくり負荷をかけていくことで正しい位置で折れるようになっているようです。

この件に触れられている情報が見つかっていないため、正攻法はまだ分からないですが、自分は今後もこの方法で切り離すと思います。

センサー基板にマウスセンサーのはんだ付け(所要時間20分)

ビルドガイドに従って、センサー基板にマウスセンサーをはんだ付けします。

細かい作業になるため、はんだ付けに慣れていない人は注意しましょう。

はんだ付けに慣れていない人は村田製作所のこちらのページが参考になると思います。

センサー基板にマウスセンサーを取り付ける位置と向きに注意しました。

センサー基板の裏表とマウスセンサーの向きを間違えないようにビルドガイドの画像を参照して、何度も確認してから作業を進めるのがオススメです。

USBケーブルを挿してセンサーの近くに指をかざすとカーソルが動くことが確認できれば、正しくはんだ付けができているはずです。

コンスルーの切り分け(所要時間15分)

ビルドガイドと同様に7ピンを2つ、6ピンを1つに切り分けました。

切り分けにはカッターを使いましたが、カッターだけで切り分けることは時間がかかりそうだったため、しっかりと切れ目が入った後はグニグニと手で折って切り分けました。

1カットにおそらく5分以上かかりました。

この作業に限らず焦らず時間をかけてじっくり取り組むことがミス削減につながると思います。

マグネットの嵌め込み(所要時間180分)

試行錯誤していたこともありますが、今回これが一番時間がかかったと思います。

もしかすると購入したマグネットのサイズが大きかったか、あるいはケース側の印刷精度で穴が小さかったのか、そのままでは全くマグネットが入りませんでした。

場所的に削りにくいですが、ケースとボールカバーのマグネット用の穴を細い棒やすりで根気よく削りました。

緩すぎてマグネットが外れるのは困るので何度も確認しながら進めました。

マグネットが何とか入りそうなところまで穴を削れたら、最後はニッパーの持ち手の硬い部分を使って押し込みました。

Xなどでもこの点についてここまで苦労している人は見かけていないので、これだけ時間かかったのは僕だけかもしれません。

疲れる作業でしたが、外れる心配がないくらいしっかり嵌め込めたので結果OKです。

プレートにスイッチの装着(所要時間15分)

ビルドガイドの手順と少し異なりますが、トップケースは一旦脇に置いておいて、先にプレートにスイッチをすべて装着しました。

最初はトップケースも合わせながらスイッチを装着しようとしていましたが、結構難しかったです。今回はTadpole Mount方式のケースだったからかもしれません。

先にスイッチをすべて装着してからでもトップケースに問題なく合わせることができました。

ケースの組み立て(所用時間2分)

トップケースにスイッチを装着したプレートを合わせ、ボトムケースを裏から嵌め込むだけでOKです。

難しいことはありませんが、印刷精度の影響なのかトップケースの爪が削られ気味でボトムケースとの噛み合わせが弱かったです。

こればかりは3Dプリンタケースの個体差が大きいのかもしれません。

トップケースだけ掴んで持ち上げるとボトムケースが外れそうな程度の噛み合わせだったので当初は許容していましたが、やはり後から気になったため、後述のトップケースの爪を加工することで解消しました。

トラックボール周りの組み立て(所要時間10分)

並行ピンとチューブとベアリングを組み合わせて、トップケースに嵌め込みます。

難しい作業ではないですが、やや細かい作業なので部品を落として失くしたりしないように注意して進めました。

最終動作確認(所要時間10分)

ここまでで必要な組み立てが完了しているため、PCなどに接続して動作するかをチェックしました。トラックボールが反応するか、すべてのキーが入力できるか、など。

「キーが一部反応しない」ときはまずキースイッチの端子がキーソケットに挿さっているか確認します。

キースイッチの端子が折れ曲がってキーソケットに挿さっていないことはしばしばあるので慌てず対応しましょう。

ケースの加工

これまでの作業で組み立ては完了していますが、気になる箇所があったのでケースへ加工したことを記載します。

トップケースの表面(所要時間120分)

トップケースは「8001 Resin」という素材で印刷してもらいました。

以下の画像の通り透明度が高く、裏側が透けて見えるような素材です。

これはこれで良いんですが、@mo_ru_keyさんの↓半透明のcocot38miniを見て「自分もこうしたい!」と思いました。

「8001 Resin」のケースをやすりで削るとできると@mo_ru_keyさんに教えていただいたので、別の目的で数年以上前に購入していた耐水ペーパーを使って削ることにしました。

- 耐水ペーパー(800番)

- 耐水ペーパー(1000番)

紙やすりも手元にあったんですが、耐水ペーパーは水を使いながら削るため、削っている箇所が熱くなりにくい特徴があるためこちらを利用しました。

最初に耐水ペーパー(800番)でなるべく削りムラがないように削りました。

これが結構時間がかかって、トップケースとボールカバーで90分ほどでした。

800番で削るだけでも綺麗に削れていましたが、さらに細かい目の耐水ペーパー(1000番)でも30分ほど削ってみました。

削った結果、以下の画像のように良い感じの透け具合になって大満足です。

トップケースの爪(所要時間10分)

印刷精度の影響なのかトップケースの爪が削られ気味でボトムケースとの噛み合わせが弱かったです。

いずれかのキーを押し込みながらトップケースの側面を軽く持ち上げるとトップケースが外れるくらいの状態でした。

置いて使う分には問題はなかったですが、トップケースだけを掴んで持ち上げたときにも外れたことがあったのでどうにかしたいと思っていました。

@Sonetto_9999さんの↓情報を見て、原因がトップケースの爪が削られすぎていることと分かりました。

「無いもの(爪)はどうしようもない・・・」と諦めかけましたが、別の目的で購入していたUV接着補修キットの存在を思い出しました。

レジン液を塗って、UVライトを照射するとレジン液が固まるというものです。

これを使ってトップケースの爪を復元(継ぎ足し?)できないかを試みました。

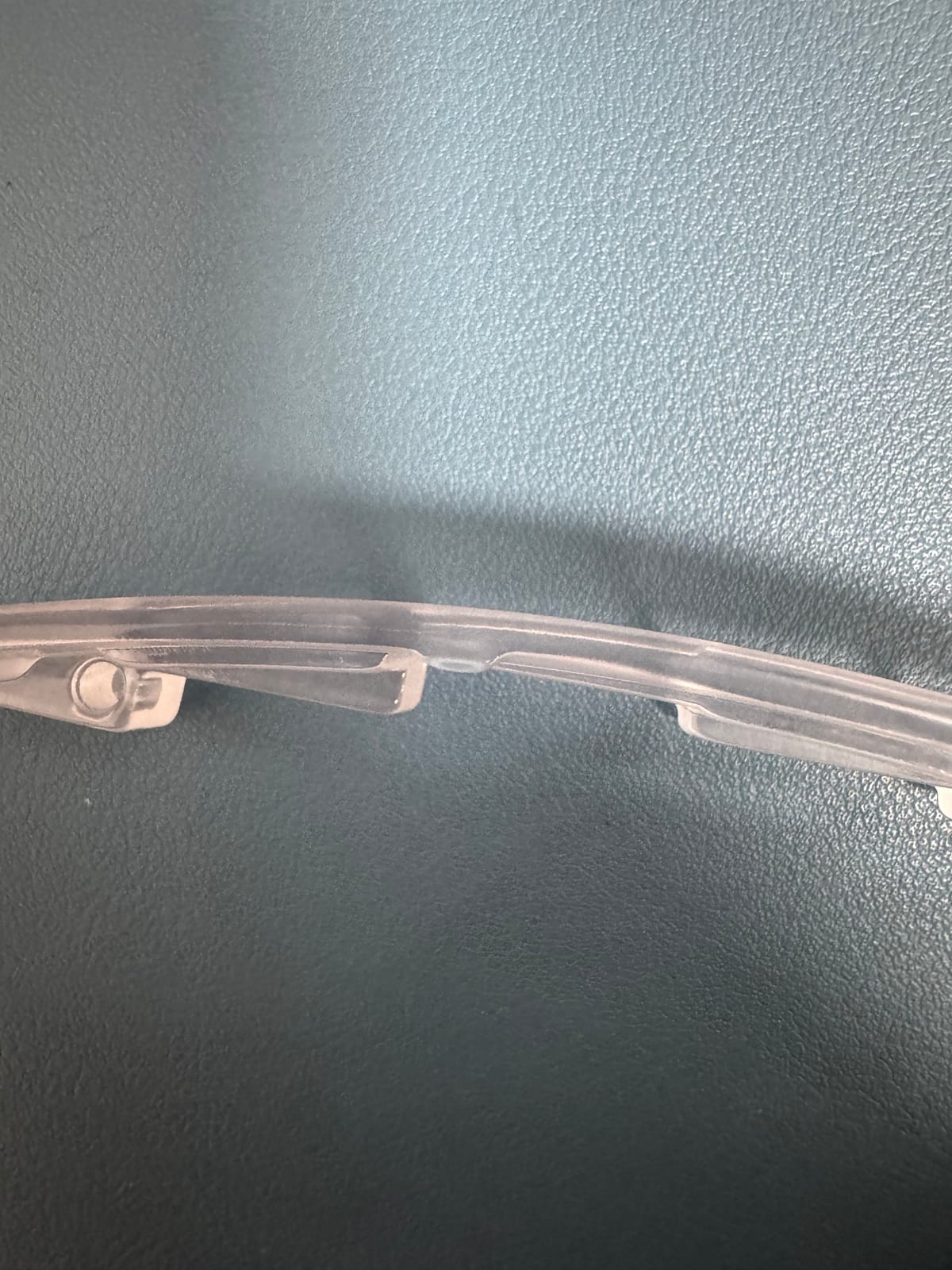

まず、Beforeが以下の画像です。

分かりづらいですが、中央部のちょっとだけ膨らんでいる箇所が爪です。

この爪に以下の手順で爪を伸ばしました。

- レジン液を竹串や爪楊枝に1滴ほどの少量を付ける

- 爪を伸ばしたい方向を下に向けて持つ(今回はケース下側の側面を床側にする)

- 竹串につけたレジン液を水滴を垂らすように爪に接着剤を塗る

- UVライトを照射して固める

- トップとボトムのケースを嵌め具合を確認

- 1〜5を繰り返し

1つの爪に2回ずつ上記手順を実施した結果が以下のAfter画像です。

見た目は大して変わっていないように見えますが、爪がしっかりと噛み合ったようで、意図的にケースを外そうとしない限りは外れない程度にしっかりと嵌まるようになりました。

これで持ち運びも含めて安心して利用できるようになりました。

完成

最後に完成図です!

初めてのケース発注、そのケースの加工など色々ありましたが、とても満足するキーボードを組み立てることができました。

早速仕事でも使っていますが、サイズ感が絶妙で打鍵しやすく、ルックスも最高に気に入って大満足です。

普段は34mmのトラックボールを使っていたので慣れるか不安でしたが、25mmのトラックボールも快適で、想像以上に自然に手に馴染みました。

今回、「初のケース発注」や一度挫折した「キーの物理配置」など、いくつものハードルがありましたが、それでも「cocot38miniを使いたい!」という好奇心があったからこそ、ひとつずつ乗り越えられたのだと思います。

この物理配置に対応できるようになったことで「これまで諦めていたキーボードにも手を伸ばしてしまう」という新たな誘惑も出てきそうですが、そんなちっぽけな悩みは忘れてcocot38miniを使うことを存分に楽しみます!

Discussion