re:Invent 2024: ExxonMobilとBaker HughesのESP最適化事例

はじめに

海外の様々な講演を日本語記事に書き起こすことで、隠れた良質な情報をもっと身近なものに。そんなコンセプトで進める本企画で今回取り上げるプレゼンテーションはこちら!

📖 AWS re:Invent 2024 -Predictive maintenance and optimization of electrical submersible pumps (ENU310)

この動画では、ExxonMobilとBaker HughesによるDigital Oil Field分野での取り組みが紹介されています。特に、Permian Basinでの非在来型油井におけるESP(Electric Submersible Pump)の稼働寿命改善に焦点を当て、Baker HughesのLeucipaプラットフォームを活用した事例が詳しく解説されています。物理モデルとMachine Learningモデルを組み合わせたアプローチにより、ESPの故障予測や最適な運転パラメータの推奨を実現し、坑井1本あたりの投資収益率10倍以上という成果を達成しています。ExxonMobilは2027年までにPermian Basinでの生産量を200万バレル/日まで増加させる目標を掲げており、このようなデジタル技術の活用が重要な役割を果たしています。

※ 動画から自動生成した記事になります。誤字脱字や誤った内容が記載される可能性がありますので、正確な情報は動画本編をご覧ください。

※ 画像をクリックすると、動画中の該当シーンに遷移します。

re:Invent 2024関連の書き起こし記事については、こちらのSpreadsheet に情報をまとめています。合わせてご確認ください!

本編

Digital Oil Fieldにおける取り組み:ExxonMobilとBaker Hughesの協力

皆様、本日はご参加いただき、ありがとうございます。私はAWSのPartners and Utilities Industry Business UnitのDirectorを務めるJeff Miersです。本日は、ExxonMobilのAmit KumarとBaker HughesのEugenia Sorotokinのお二人にもご参加いただいております。 本日は、Digital Oil Fieldの分野における私たちの取り組みについてご紹介させていただきます。きっと皆様にとって興味深い内容になると確信しております。

本日は、いくつかのトピックについてお話しさせていただきます。まず、世界の炭化水素生産とその成長、そして生産拡大に伴う課題について、背景をご説明いたします。その後、AmitとEugeniaから、Oil Field分野における高価値で複雑なビジネス課題に対して、私たちがDigital技術やAI、Machine Learningをどのように活用して解決してきたかをご紹介いたします。また、その過程で直面した課題や得られた教訓についてもお話しし、最後に今後の展望についてご説明いたします。

石油・ガス産業の現状と課題:生産量増加への取り組み

まず、業界の現状についてお話しすることが重要だと考えています。世界の人口増加と繁栄に伴い、米国エネルギー情報局は2050年までに電力需要が2倍になると予測しています。この需要の伸びに対応するためには、従来型の炭化水素生産を含む、あらゆる形態のエネルギー生産が必要となります。同期間における炭化水素需要は、47%近く増加すると予想されています。

業界の皆様はよくご存じかと思いますが、これは二つの大きな課題を伴います。一つ目は、自然現象として、既存の油層からの生産量は時間とともに減少していくということです。そのため、生産量を増やすためには、減少した分を補うだけでなく、新たな原油を発見して生産量を増やす必要があります。二つ目は、新規井戸の掘削には多額の資本投資が必要だということです。陸上井戸1本あたりの費用は1,000万ドル以上、沖合井戸では1億ドル以上の資本投資が必要となる場合もあります。

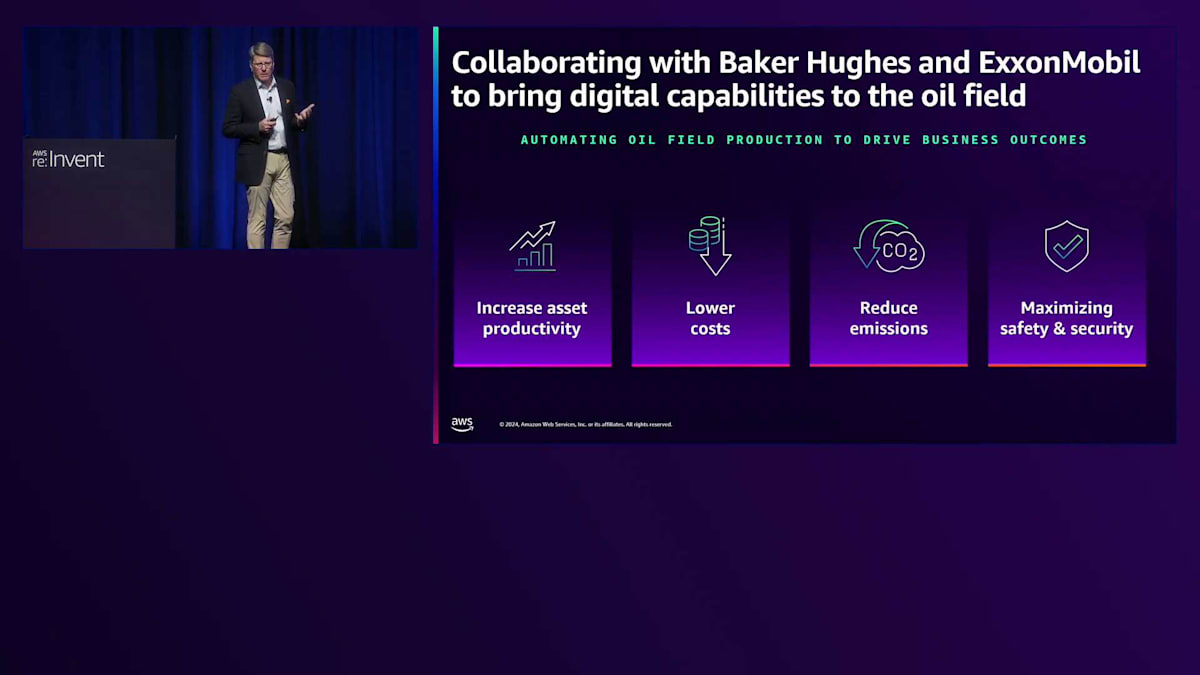

AWSとBaker Hughesは、この炭化水素生産の課題を解決するためのDigital技術の適用に焦点を当てた戦略的協力協定を締結しました。 私たちはよく「最も低コストな原油とは、すでに発見され、掘削済みの原油である」と言っています。そのため、生産量増加という課題に対する最優先事項は、既存資産の生産性を最大化することです。また、これを実現する際には、資本コストと運用コストの両方を削減することも目指しています。運用コストには、労働力、メンテナンス、予備部品、現場機器などのコストが含まれます。

今日の世界では、持続可能な事業運営を考える上で、メタン排出量とCO2排出量の両方のフットプリントを削減することが最も重要です。もちろん、私たちは石油・ガス産業で事業を展開していますので、現場での作業の安全性向上について触れないわけにはいきません。実際、私たちは、オペレーターが井戸の監視・管理のために現場に出向く回数を減らすことで、安全性の向上を実現しています。

ExxonMobilのPermian Basin操業:課題と解決策

このような背景を踏まえ、AmitとEugeniaのお二人をステージにお招きして、ExxonMobilのPermian Basinにおける非在来型操業で直面している課題と、その解決に向けた取り組みについてお話しいただきたいと思います。Jeff、ご紹介ありがとうございます。Jeffからご紹介いただきましたように、私はAmit Kumarで、ExxonMobilで特に非在来型領域を担当しています。

まず、皆様に非在来型領域についてご説明させていただきたいと思います。非在来型と申し上げる時、特に浸透率が非常に低いTight油・ガス貯留層のことを指しています。浸透率が極めて低いため、経済的な生産を行うには2つの重要な技術が必要となります。1つ目は、非常に長い水平坑井の掘削です。現在では4マイル(約6.4km)もの長さの坑井を掘削しています。参考までに、Las Vegas Stripの長さがおよそ4マイルですので、4マイルの坑井を掘削することがどれほどの技術的偉業かお分かりいただけると思います。もう1つの重要な技術が水圧破砕と呼ばれるもので、高圧の水を圧入して岩石を破砕する必要があります。

水圧破砕では、破砕作業完了後も炭化水素の生産を継続できるよう、亀裂を開いた状態に保つために砂を圧入します。これらの技術革新により、エネルギー生産の方法と場所が劇的に変化しました。現在、世界の石油生産量の10%以上がアメリカの非在来型油・ガス田から生産されています。2000年代初頭、アメリカの生産量は着実に減少していましたが、長尺水平坑井掘削と水圧破砕の革新により、状況は劇的に変化しました。下のグラフが示すように、アメリカの生産量は2010年以降2.5倍に増加し、約1,300万バレル/日となっており、そのうち1,000万バレルが非在来型油・ガス田からの生産です。

ExxonMobilに話を移しますと、私たちもPermianで意欲的な成長目標を掲げています。ご存じない方のために説明しますと、Permian Basinはテキサス西部とニューメキシコ州南東部に位置する石油・ガスが豊富な堆積盆地です。私たちの目標は、2027年までに生産量を50%増加させ、約100万バレル/日にすることです。最近数ヶ月の間に、私たちはPermian Basinの主要オペレーターであるPioneer Natural Resourcesを買収しました。買収後の成長目標を合わせると、2027年までに約200万バレル/日という目標になります。ExxonMobilの上流部門全体の生産量が約400万バレル/日と予測されていることを考えると、当社の上流ポートフォリオにおいてPermian操業がいかに重要視されているかがお分かりいただけると思います。

このデジタル技術に関する講演ということで、まずこれらの技術が私たちの目標達成にどのように役立つと考えているかをお話ししたいと思います。Unconventional領域での操業には2つの重要な特徴があります。1つ目は非常に多くの井戸数です。現在、ExxonMobilはUnconventional領域で1万本以上の井戸を操業しています。これを当社のGuyanaにある深海資産と比較すると、そこでの井戸数は約100本で、Unconventional領域は2桁も多い井戸数を操業する必要があるのです。2つ目の特徴は広大な地理的範囲です。Permian Basinは約8万5千平方マイルにも及び、これはフロリダ州よりも広い面積です。

これらを考えると、Unconventional領域の各井戸に、Guyanaの1本の井戸と同じような注意を払うことは不可能だということは明らかでしょう。さらに、何か問題が発生した場合、例えば井戸が停止した場合、それを再稼働させるまでに時間がかかります。Permian Basinで操業する全ての事業者を見ると、常に10〜20%のダウンタイムが発生していると聞きます。5バレルに1バレルが生産延期になっているわけです。これは大きな問題です。ここでデジタル技術が大きな助けとなります。1つ目は、全ての井戸を最適な設定点で運転することです。Gas Lift井戸であればガス圧入レートを最適値に、ESP井戸であればESP周波数を最適値に設定するといった具合です。これは手作業ではなく、自動化されたアルゴリズムで行う必要があります。これまでの経験では、手動アプローチから自動化アプローチに移行すると、常に2〜5%の生産量向上が見られています。

デジタル技術が役立つ2つ目の分野は、ダウンタイムの削減です。この場合、停止した井戸を特定する記述的分析から、故障リスクの高い井戸を特定して予防措置を講じ、稼働寿命を延ばすための予測的・処方的分析まで、分析の全スペクトラムをカバーするソリューションが必要です。この講演では後者の部分に重点を置いてお話しします。それでは、全ての井戸の最適化とダウンタイム削減を担当するProduction Engineerの業務について詳しく見ていきましょう。このスライドでは、聴衆の多くの方々が共感されるであろう課題をいくつか挙げています。1つ目の課題は、システムの分断です。Production Engineerは通常、意思決定に必要なデータを収集するために複数のシステムを行き来する必要があり、これは非常に時間のかかるプロセスとなります。このボトルネックが意思決定の非効率性を生み、全ての資産を最適に運用するという目標の実現を妨げています。

2つ目の課題は手作業のプロセスで、特に監視アプローチを強調したいと思います。現在でも、担当する全ての井戸を確認して監視を行っている人々がいます。そしてUnconventional操業では、1人で1000本もの井戸を担当することもあります。理想的なアプローチは、自動化されたアルゴリズムに全ての井戸のデータを分析させ、注目すべき5〜10本の井戸を特定することですが、残念ながら、まだそこまでは至っていません。

3つ目の課題は、分断化された意思決定に関するものです。Production Engineeringは操業の最適化を確保することに重点を置いていますが、これはFacilities EngineeringやReservoirチームと共有すべき責任でもあります。多くの場合、各グループで行われる意思決定は、そのグループにとっては最適かもしれませんが、ExxonMobilにとって全体最適になっているとは限らず、これは機会損失となっています。Production Engineerは常に緊急の課題への対応に追われており、戦略的な思考や、時間のかかる様々な最適化シナリオを検討する余裕がほとんどないのが現状です。

最後に指摘したい課題は、導入と持続可能性に関するものです。ExxonMobilでは、社員が2、3年ごとに異動するのが一般的です。これはキャリア開発には良いことで、仕事も面白くなりますが、新しい人材を継続的に受け入れ、学習曲線を上げながら、すべてのWellを継続的に最適化することが課題となっています。また、ベストプラクティスを維持し、世代を超えて引き継いでいくことも課題となっています。これらの課題はExxonMobilに限ったことではなく、Baker Hughesは多くの外部オペレーターと対話を重ねています。

Baker HughesのLeucipaソリューション:ESPの最適化

ご説明ありがとうございます。Baker Hughesについて、ご存じない方のために少しお話しさせていただきます。私たちはFortune 500に選ばれているエネルギーテクノロジー企業で、年間約40億ドルの事業規模を持つProduction事業が重要な部分を占めています。 私たちは、ExxonMobilのようなお客様向けに、機器、化学薬品、サービス、デジタルソリューションを提供しており、Production部門では上流の石油・ガス分野に注力しています。数年前、私たちはデジタル技術投資に注力すべき市場分野を特定することにしました。この業界の未来はよりシステム主導でデジタル駆動型になることを強く認識しており、事業を考える上で、お客様に価値を提供する新しい方法を革新し、開発することが非常に重要だと考えています。

初期の市場調査で、Production分野が業界にとって重要な領域であり、また私たちが豊富なドメイン知識を持つ分野であることが明らかになりました。その時点で、今re:inventに戻ってきて感慨深いのですが、この分野向けの技術とソリューションを創造するためにAmazon Web Servicesとの戦略的コラボレーションを開始しました。なぜProductionがこのような方法で行われているのか、なぜもっと自動化やシステム駆動型になっていないのかを検討した結果、これが非常に複雑な分野で、数多くの課題があることが明らかになりました。

Production Engineerが扱う必要のある様々なパラメータの例がいくつかあります。彼らは別々のシステムにあるArtificial Lift機器データや化学薬品データを確認する必要があり、一方で生産データは別の場所からアクセスする必要があるかもしれません。実際には、生産を最適化するために、これらの異なるパラメータをすべて体系的にまとめる必要があるのです。

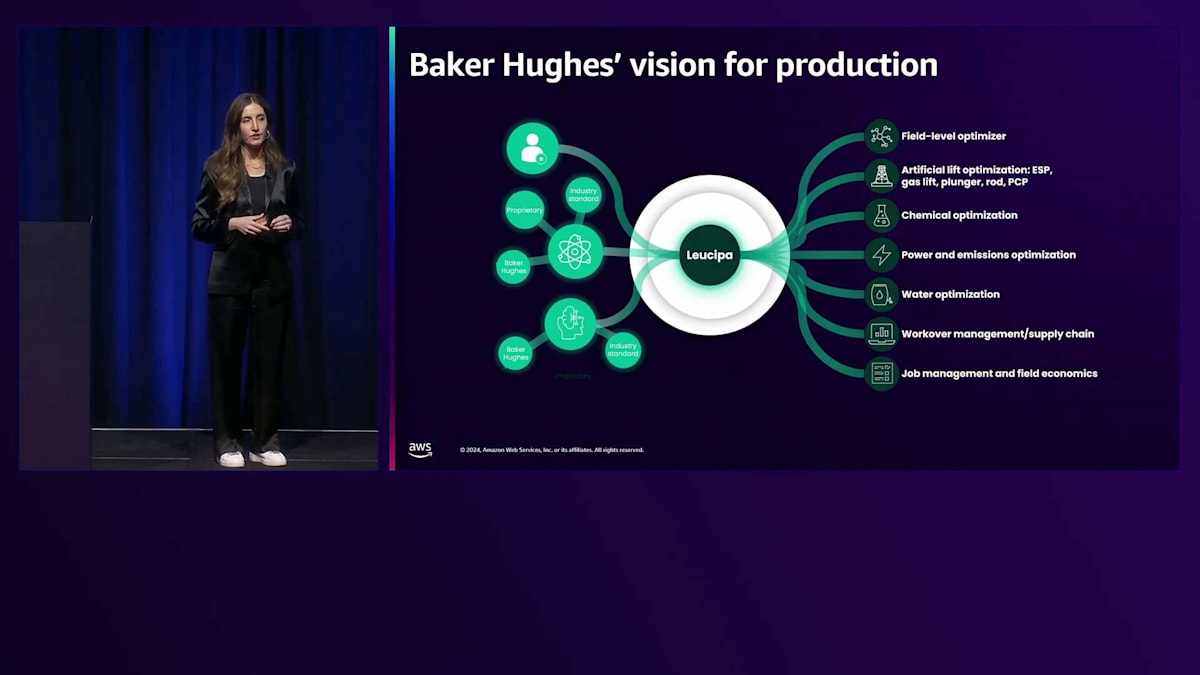

このビジョンに基づき、私たちは商用ソフトウェア製品「Leucipa」をリリースしました。複雑なパラメータを全て統合し、高度なモデルエンジンで強化することを目指しています。本日は特に、Artificial LiftやESPの最適化についてお話しします。これは歴史的に見ても、お客様から最も要望の多かった分野の一つです。市場調査でも、この問題解決への関心が高いことが示されています。非常に複雑な課題ですが、私たちはこの分野で達成したことを誇りに思っています。ただし、これは生産全体の中の一部であることをご理解ください。

Electric Submersible Pump(ESP)についてお話ししましょう。ESPは、Permian Basinをはじめとする地域で採用されている主要なArtificial Lift手法の一つです。新しい油井を稼働させる際、貯留層圧力は非常に高く、経済的な生産量を維持したまま地表まで十分な量の石油を汲み上げることができます。しかし時間の経過とともに貯留層圧力は低下し、炭化水素の生産量も減少していきます。十分な生産量を維持するために、油井は補助を必要とします。これがArtificial Lift手法と呼ばれるものです。ESPの場合、坑井内にポンプを設置して、高い生産量で流体を地表まで汲み上げる仕組みです。

非在来型の油田におけるESPの主な課題は、その稼働寿命です。ExxonMobilに限らず、様々な事業者のESPの平均稼働寿命を見ると、通常約1年程度です。一方、在来型の油田でのESPの稼働寿命は10年に及ぶことがあります。在来型と非在来型の油田での達成可能な稼働寿命には大きな開きがあるのです。ESPが故障するたびに、リグを動員するためのコストがかかります。新しい機器の購入やレンタルにもコストがかかります。同様に重要なのは、この作業中は油井からの生産ができないため、ダウンタイムが発生することです。全ての油井を合わせると、非常に大きな損失となります。

次の課題は、稼働寿命をどのように改善できるかということです。私は、過去のデータで学習させた予知保全モデルを使用して、現在の運用を改善することを提案します。今がその好機である理由は主に3つあります。第一に、ExxonMobilは強固なデータ基盤の開発と維持に多大なリソースを投資してきました。あらゆるモデルで活用できるよう、全てのデータをほぼリアルタイムでクラウドにレプリケートしています。第二に、GoogleのTensorFlowやMetaのPyTorch、そしてscikit-learnなど、オープンな高品質な機械学習ライブラリが利用可能になったことです。これにより開発プロセスが大幅に加速されました。そして最後に、安価で高品質なコンピューティングリソースが利用可能になったことです。

これらのリソースにより、大規模なデータ処理とモデルのトレーニングが可能になりました。この時点で、成功に必要な要素は全て揃っていました。しかし、一つの重要な決断を迫られました。自社で開発するべきか、それとも市場から購入するべきか、という選択です。また、市場に既存のソリューションがない場合、第三者と協力してソリューションを構築し、自社のニーズに合わせていくという興味深い第三の選択肢もありました。

当初、社内で簡単な実証実験を行いましたが、これは解決が困難な問題であり、まともな解決策に到達するまでに非常に長い時間がかかることがすぐに分かったため、この選択肢は早々に除外されました。また、Baker Hughesを含む複数のベンダーとLeucipaモデルについて協議を行いました。彼らのモデルは、全ベンダーの中で間違いなく最も進んでいましたが、同時に、主に従来型の油井で学習されていたという課題がありました。先ほど申し上げたように、非在来型の油井での挙動は、従来型で一般的に見られる挙動とは大きく異なる可能性があります。そこで、私たちはBaker HughesとLeucipaモデルについて協力することを決めました。これは双方にとって有益な解決策です - 私たちは彼らの高度なモデルを活用でき、彼らはExxonMobilの非在来型油井からのデータにアクセスできるようになります。

このスライドでは、ESPを使用している油井における日々のビジネス判断にLeucipaをどのように活用しているかの概要を説明します。Leucipaは複数のモデルを組み合わせたアンサンブルアプローチを採用しています。物理ベースのモデルとMachine Learningモデルを多数使用し、これらすべてのモデルから得られる知見を組み合わせて、ESPの健全性と、その寿命を改善するための推奨アクションについての洞察を提供します。モデルからのアウトプットは大きく2つのグループに分類できます。これについては次のスライドでEugeniaが詳しく説明しますが、私から基本的な部分をお話しします。

Leucipaから得られる重要なアウトプットの1つ目は、ESPの寿命に悪影響を及ぼす可能性のある重要な状態や要因の特定です。これには砂の生産、スケールの形成、腐食、接地などが含まれます。Leucipaモデルからの2つ目の重要なアウトプットは、これらの重要な状態がESPの残存寿命に与える影響です。これは画期的なアウトプットであり、私たちはこの残存寿命を基に対策の優先順位を決定しています。常に何百もの油井で重要な状態が発生していますが、他の条件が同じ場合、最近の残存寿命の低下が最も急激な油井を優先して、寿命改善のための対策を講じています。

Leucipaの技術的詳細:物理モデルとMachine Learningの融合

取れる対策は様々です - 比較的単純なものとしては、PIDコントローラーの設定変更があります。ただし、これでもガス干渉への対処は難しくなる可能性があります。あるいは、より侵襲的な対策として、砂を除去するためのケーシングフラッシュを行い、ESPをより確実に動作させることもあります。これが私たちのLeucipaの使用方法であり、エンドユーザーとしての視点です。これらすべてを可能にする背景の仕組みについては、Eugeniaから説明させていただきます。

重要な状態について少し触れましたが、さらに詳しく説明すると、重要な状態とはポンプに望ましくない事象が発生する可能性を理解するための方法と考えることができます。重要な状態を分析する際の興味深い点は、物理モデルとMachine Learningモデルの両方を組み合わせて計算を行っていることです。

物理モデルについてお話しすると、これらの状態を計算するために、私たちはESPのメーカーとして物理モデルを持っています。このソリューションを構築する中で、私たちは社内で機器のサイジングなどの作業にESPの物理モデルを使用していることに気づきました。これは、お客様がメーカーである私たちに、自社の油井に最適な機器のパラメータについて推奨を求めてきた場合に行われることです。これらの物理モデルを活用して、重要な状態や残存寿命の計算を行えるようにしました。後ほど具体例をご紹介します。

Machine Learningモデルも開発しました。これは、この機器から得られるデータを理解し、重要な状態を示す指標を理解しているSMEの知見を活用して構築されたと考えることができます。私たちは、これまでESPモニタリングなどの役割を担ってきた社内チームを活用しています。以前は、お客様のESP監視チームと協力するために派遣していたチームメンバーが、現在はデータのラベリングとこれらのモデル作成に関わっています。これは、私たちの従来のドメイン専門知識を新しいデジタルソリューションの構築に活用する、とても素晴らしい方法です。

物理モデルとMachine Learningモデルがどのように連携するかの例をご説明します。生産現場でよくあることですが、機器からのデータが欠損している場合、物理モデルを使用して合成データを作成し、それをMachine Learningモデルへの入力として提供することができます。この例では、LSAがガス干渉を検出したことを小さな緑のバーで示し、さらに固形物も検出しています。上部には、シャフト破損の可能性が示されています。これは、既存の状態を検出する記述的モデルと、このまま機器を運転し続けるとシャフト破損が起こる可能性があることを警告する予測モデルの両方を示しています。

LPAが最終的に行っているのは、この例ではピンク色の縦線で示されているような推奨です。この状況では、その機器のPIDまたは運転モードを修正するという行動が取られました。つまり、坑底の可変速ドライブを制御するコンピュータのパラメータを変更したのです。データとシステムからの推奨を信頼することは、生産エンジニアの典型的な作業方法ではないため、誰かがこの決定を下す際の重要な要素は、複数のモデルを組み合わせて構築した残存寿命への影響を示すことです。

物理モデルとMachine Learningモデルを組み合わせて使用する面白い方法の一つは、Machine Learningモデルがガスの問題を検出した場合、それを物理モデルに通して影響を計算できることです。例えば、機器の各部品の温度にどのような影響があるかがわかれば、どの部品が故障する可能性があるかを示すことで、残存寿命モデルの精度向上に役立ちます。これらの要素を組み合わせられることは興味深いですね。この例でわかるように、推奨された対応が実施され、残存寿命が増加しているのが分かります。ただし、私が少し強引に太い矢印を入れてしまったため、下部で上昇している様子がほとんど見えないのですが。これは、このソリューションを構築する中で得られた、とても素晴らしい成果の一つです。

私たちは多くのことを学んできましたので、今日はその学びの一部を皆様と共有させていただきたいと思います。まず、いくつかの課題についてお話しし、それらをどのように解決してきたかについて詳しくご説明します。特に、単一のお客様だけでなく、多くのお客様に展開可能なフレームワークを構築しようとする中で直面した課題の一つは、様々な種類の機器があり、それぞれから異なるデータが出力されるという点です。これは複数のお客様間だけでなく、同じお客様の異なるWellの間でも、モデルへの入力が異なる可能性があります。もう一つの課題は、多くのMachine Learningモデルが適切にラベル付けされたデータセットに依存しているということです。データラベリングに割り当てられる人員には限りがあるため、この作業をより効率的に行うことが非常に重要でした。

最初の点について、より堅牢なML Opsフレームワークの構築に多大な時間を投資してきました。特定のシナリオでどのモデルが有効に機能するかを判断するために処理・マッピングするデータのタイプを考える際、まずAssetデータを考慮します。これには地理的位置などの情報が含まれます。というのも、すべてのReservoirが同じように作られているわけではなく、それぞれ異なる条件を持っているため、適用されるモデルも異なってくるからです。また、どのようなタイプのESPであるかなど、具体的な機器の種類も確認します。これらは、特定のユースケースに対してモデルが適用可能かどうかを決定するパラメータの一つです。もう一つのパラメータセットは、その機器から出力される実際のテレメトリーデータすべてです。利用可能なデータを、そのユースケースで実際に機能するモデルにマッピングできることが、私たちのML Opsの重要な部分となっています。

また、これらのモデルのパフォーマンスを継続的に評価し、適切なものを適切なお客様のインターフェースに展開する必要がありました。これは2つの方法で行っています:事前にラベル付けされたデータセットを使用することと、このサイクルの一部としてSME(Subject Matter Expert)による検証を行い、モデルが期待される結果を生成していることを公開前に確認することです。直面した3つ目の複雑な課題は、私たちが高度に規制された業界にいるということです。このプロジェクトに取り組む前は知りませんでしたが、意思決定に使用された可能性のあるモデルの監査証跡を持つ機能は、一般的にフレームワークに組み込まれていないということです。この画像でご覧いただけるように、本番環境に公開される前の最後のステップで、どのモデルがどのお客様に展開されているかを必ず明確にタグ付けしています。これにより、何か問題が発生し、特定の結果を得るために使用された技術を遡って確認する必要が生じた場合に、監査証跡を持つことができます。これは私たちの業界や銀行業界では見られますが、一般的にはあまり普及していません。

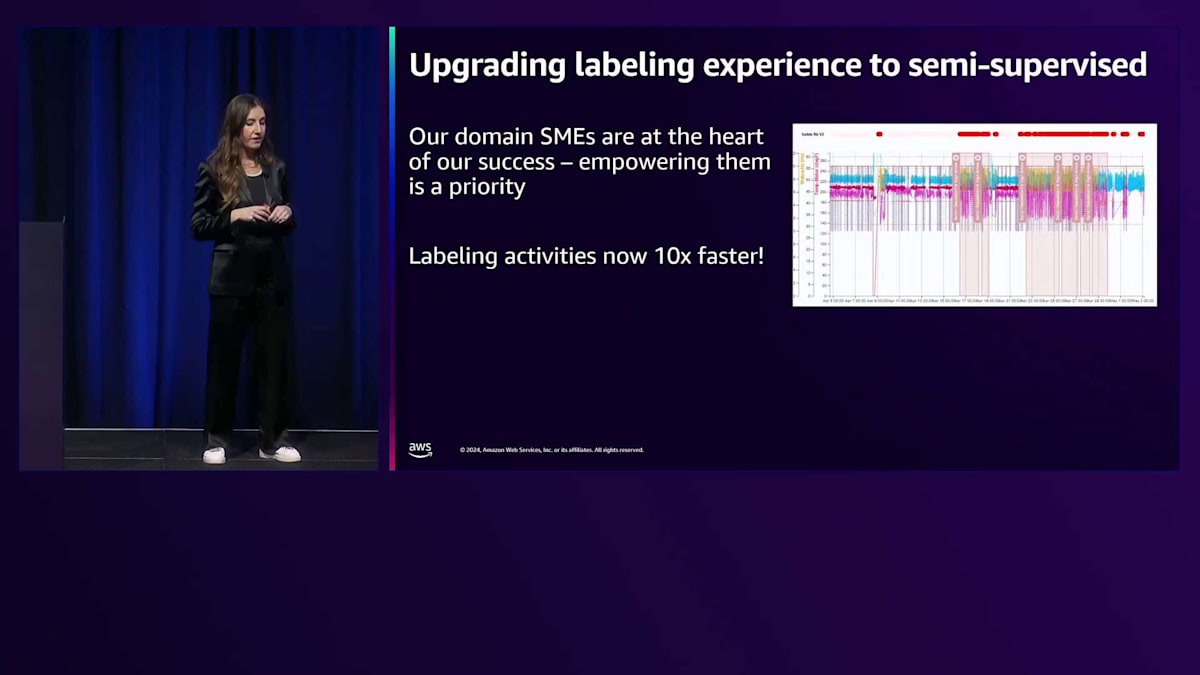

次の興味深い進展は、SMEのためのデータラベリング体験の向上です。これは、社内で発見したより文化的な側面かもしれません - このような技術を構築する際、社内チームは自分たちの仕事が自動化されてしまうのではないかと恐れるかもしれません。しかし実際には、私たちのドメインエキスパートたちが、この技術の構築における最大の支持者となっていることがわかりました。当初、エンジニアである外部委託リソースにデータラベリングの大部分を任せるという間違いを犯しました。しかし、これらのチームは必ずしも私たちのDownhole機器から出力されるチャート上の波形を理解しているわけではないということにすぐに気付きました。

私たちは非常に幸運なことに、Baker Hughesの24時間体制の監視チームと優れたリーダーシップを持っていました。彼らは日々、波形を読み取り、問題が発生したときを検知することを専門としています。私たちの大きな優先事項の一つは、彼らの経験を継続的に向上させ、より大規模なラベリングを支援できるよう、生産性を高めることでした。現在、私たちはより Semi-supervised なラベリング体験を実現しています。グラフのバーは、統計的なラベリングアルゴリズムを使用した事前ラベリングプロセスを表しており、イベントが発生したと思われる時点を事前に検出します。SMEがそれを確認して検証することで、より効率的に作業を進めることができます。このようなプロセス改善を続けた結果、プロジェクト開始時と比べて約10倍の生産性向上を達成しています。これは私たちが今後も投資を続けていく分野であり、より多くのモデルを作成できるようになると考えています。

また、これは社内でドメインチームとデジタルプロジェクトをより密接に連携させる良い方法となっており、今後はこれらのチームがソリューションを提供するためにより一層協力していくことになると思います。

パイロットプロジェクトの成果と今後の展望:システム主導の生産最適化へ

プレゼンテーションのスライドが重複しているようですので、先に進めさせていただきます。では、成功のための原則についてお話しします。振り返ってみると、次にお話しする結果についても触れますが、私たちが学んだことの一つは、これが非常に複雑なユースケースだったということです。モデルを正しく構築し、ML Opsパイプラインを適切に組み合わせて大規模に展開できるようになるまでには、かなりの時間がかかりました。しかし、私たちが誇りに思っているのは、解決方法が完全には分からなかったものの、高い価値を持つユースケースを優先したことです。

技術プロジェクトに取り組む際には、高価値なユースケースを避けないことが重要です。もう一つの重要な学びは、完璧さよりも進歩を重視することでした。多くの技術プロジェクトでは、社内でも「これを機能させるには完璧なデータが必要」とか「ユーザー体験がまだ完璧ではないのでお客様に提供できない」といった声をよく耳にします。私たちは非常に反復的なアプローチを取ってきました。また、誰と実際にイノベーションを起こし、協力するかということも非常に重要です。

このコラボレーションの開始時から、私たちはAWSをパートナーとして選びました。それは、彼らが多くの技術的な専門知識とコンポーネントを提供し、開発を加速できることを知っていたからです。また、私たちに不足していた技術的な専門知識を補完してくれる革新的な技術パートナーと協力しました。そして当然ながら、私たちに課題を投げかけつつも、問題解決に取り組む間、辛抱強く付き合ってくれた優れた事業者とともにイノベーションを進めてきました。それでは、このようなソリューションがどのような結果をもたらしたのか、Amitにお話しいただきましょう。

このスライドでは、これまでのパイロットプロジェクトで得られた結果をまとめています。パイロットの対象は、Permian BasinのDelaware Basin地域に絞って実施しました。これはPermian Basinの西半分に位置しており、現在までに約80の坑井でパイロットを展開しています。結果や成功指標の詳細に入る前に、パイロットプロジェクトや一般的なプロジェクトを成功に導くために必要な要素について、私の学びを共有したいと思います。私の考えでは、4つの重要な要素があり、そのうちの1つでも欠けると、プロジェクトは失敗する可能性があります:適切なデータ、適切なテクノロジー、適切なプラットフォーム、そして適切な人材です。

詳しく説明させていただきます。先ほど申し上げたように、ExxonMobilは強固なデータ基盤の確保とデータの広範な利用可能性に多大な投資を行ってきました。この点については、チェック済みと言えます。2つ目は適切なテクノロジーを持つことです。これは、裏で動作する頭脳、つまりどのようなモデルを使用し、どのように学習させているかということです。私たちは非常に高度なモデルのコレクションを導入し、さらにそれらをExxonMobilのデータで学習させることで、当社に広く適用できるものとなりました。

3つ目の重要な要素は、適切なプラットフォームを持つことです。世界最高のモデルを持っていたとしても、適切にデプロイされていなかったり、ユーザーフレンドリーな形で展開されていなければ、使用されることはなく、価値を生み出すことはできないということは、今では広く理解されています。Leucipaチームは、プラットフォームを構築する前に大規模なユーザーリサーチを行い、さらに私たちのエンドユーザーからのフィードバックを取り入れて改良を重ねました。UI/UX の観点からも、これはチェック済みです。最後の要素は、適切な人材を持つこと、つまり結果を活用して行動を起こす適切な人材を特定することです。この場合、私たちはBangalore Tech Center(BTC)を拠点とするサーベイランスエンジニアを特定し、彼らが

LSAプラットフォームからの結果を日々活用しています。彼らはPermian Operationsチームと協力して、それらの結果に基づいて行動を起こし、ビジネス価値を創出しています。このプロジェクトでは、投資収益率10倍という単純な成功指標を設定しました。坑井1本あたり月額で一定の費用を支払い、その10倍以上の価値が得られているかを確認しています。嬉しいことに、確実にその成果が出ており、パイロットの終了まであと数ヶ月を残している段階で、すでにこの指標を満たしています。

私たちのNorth Starは、Run Lifeを最低でも10%向上させることです。これを達成し、Permian全体の操業に適用できれば、年間2,500万から5,000万ドルの価値を容易に創出することができ、私たちはその目標達成に着実に近づいています。 ExxonMobilのフィールド運営に関するビジョンの大きな枠組みで見ると、プロアクティブなESPメンテナンスはパズルの一片に過ぎません。もう一つの重要な要素はシステム最適化です。私たちは長年、単一の坑井の最適化を行ってきましたが、今は次のステップに進み、私たちが呼ぶところのシステム最適化、つまり砂層から販売ポイントまで、多数の坑井、設備、そしてあらゆる制約を含めた最適化を始める時期に来ています。

次に取り組むのはそれで、Leucipaを含む複数のパイロットプロジェクトをその分野で実施しています。パイロットの結果次第で、パイロットフェーズを終了してPermian全体の操業に展開していきたいと考えています。進めていく中で、新しい範囲を追加する必要も出てくるでしょう。今思いつくのは、Permianにある私たちのCompression設備のほとんどが、近い将来、天然ガスから電気に切り替わることです。これにより電力需要が急増することになりますが、それをどう最適化するかが課題となります。

最終的な目標、特に私の目標は、スマートなデジタルプラットフォームを通じてインサイトを民主化することです。たとえ入社初日のProduction Engineerでも、豊富な知識を持ち、スマートな推奨を行えるこのシステムを頼りにして、初日から毎日井戸の最適化を行うことができます。これが、この常に変化する世界での成功の秘訣となるでしょう。これがExxonMobilの操業におけるビジョンです。Baker Hughesも製品に関して非常に似たようなビジョンを持っているようですので、Eugeniaに説明してもらいましょう。

冒頭で話したように、ESPはProduction Operationsというより大きなネットワークやシステムの中の一つの要素に過ぎません。 将来のProduction Operationsがどうなるかを考えるとき、私たちはそれがシステム主導になると考えています。つまり、現在人が行っている多くの手作業をシステムが統合し、データとのインターフェースにおいて推奨主導のアプローチを作り出すということです。また、異なるパラメータを統合し、それらの相互依存関係を管理する能力がより重要になってくると考えています。

例えば、推奨を受け入れた結果、すべての井戸からの生産量が増加したとしても、流体処理の面で容量の問題があれば、それは問題を引き起こすことになります。チームの一部に問題を引き起こすことになるため、実際には生産の最適化にはなりません。私たちは、様々な個別のコンポーネントをどのように捉えて最適化し、その上でより大きなネットワークを最適化するかを検討しています。これが私たちのビジョンです。これまでの進捗に大変興奮していますし、まだ少し道のりはありますが、この取り組みが業界に大きな価値をもたらすと確信しています。

以上で予定より少し早めに終わりますが、皆様のご参加に感謝いたします。この後もここに残っていますので、同様の課題に直面している方や、同様のソリューションを構築している方がいらっしゃいましたら、ぜひお話しできればと思います。LinkedInでもぜひ繋がらせていただければと思います。re:Inventの私の一番のお気に入りの部分は、アイデアの創出や議論のパートナー、あるいは他のチームからの学びなど、新しいつながりを作れることです。本日はご参加ありがとうございました。皆様とお話しできることを楽しみにしています。

※ こちらの記事は Amazon Bedrock を利用することで全て自動で作成しています。

※ 生成AI記事によるインターネット汚染の懸念を踏まえ、本記事ではセッション動画を情報量をほぼ変化させずに文字と画像に変換することで、できるだけオリジナルコンテンツそのものの価値を維持しつつ、多言語でのAccessibilityやGooglabilityを高められればと考えています。

Discussion