3Dプリンタでネジなしケースを作った

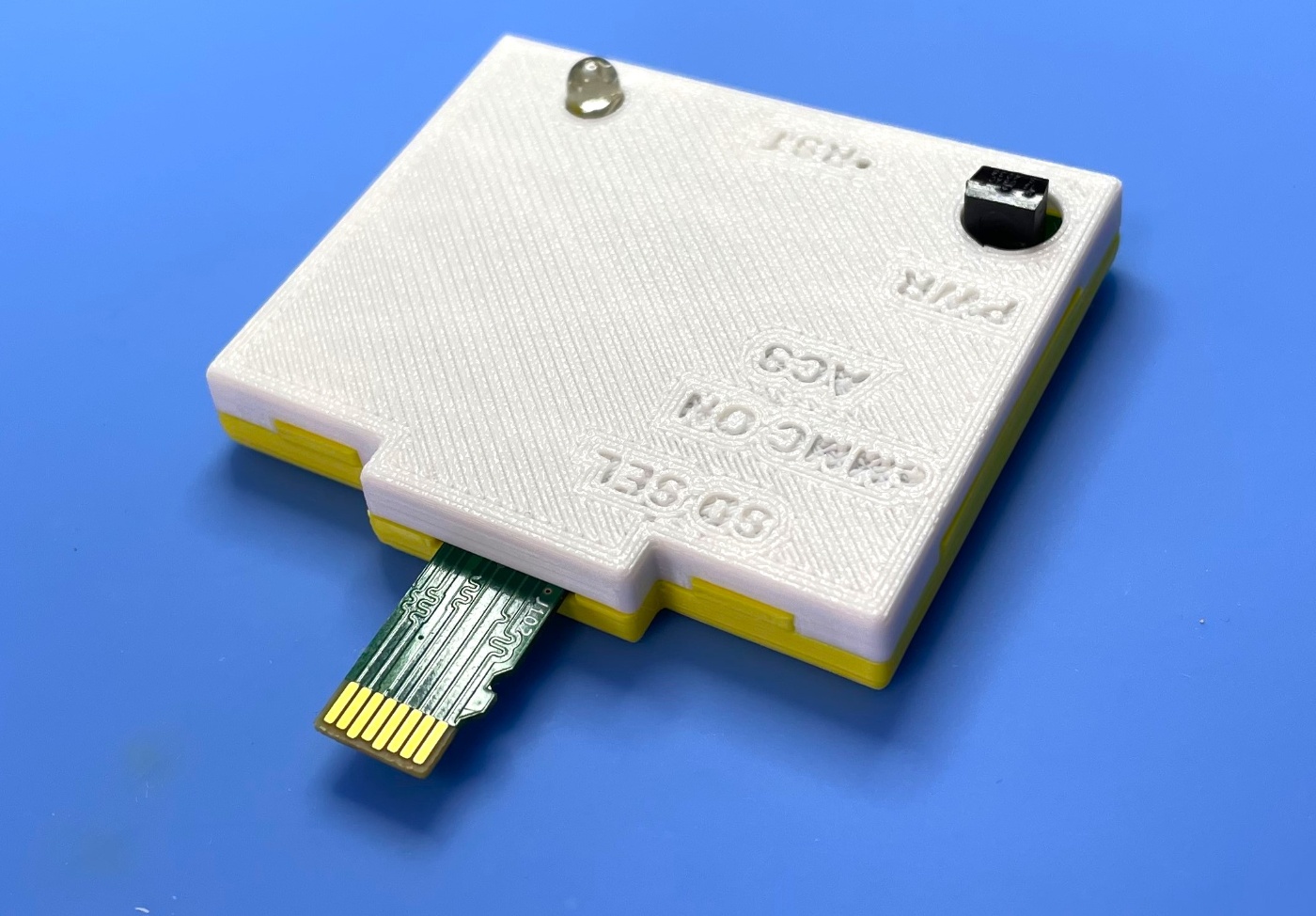

どんなもの

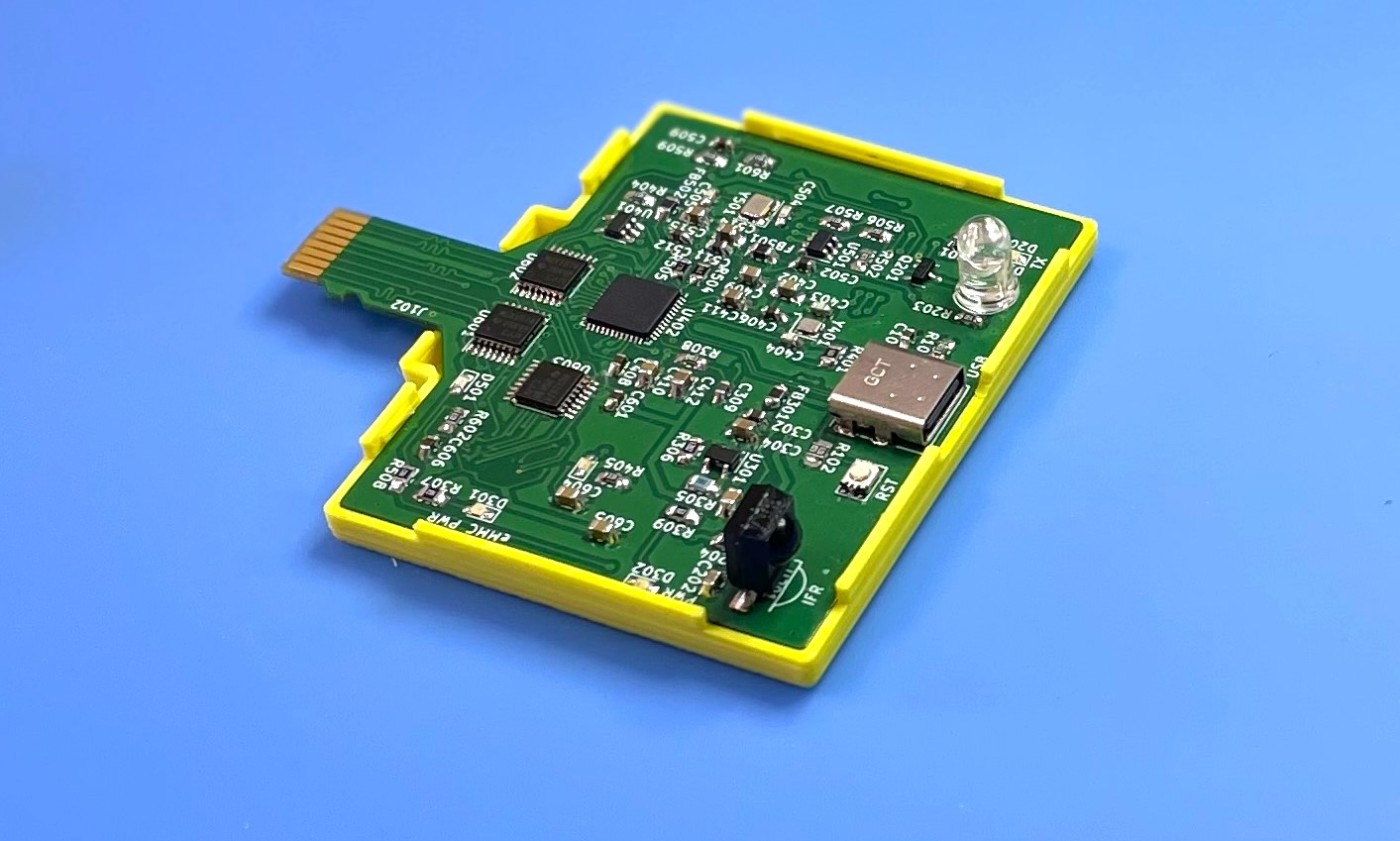

下記のジグを作ったのですが、基板むき出しなので、ケースを探していましたが合うものがなかったので、初3Dプリンタで作ってみようと考えました。なるべく小さくしようと思い、ケースはできるだけ薄く、そして、ネジなしでパチッとはまるものにしました。作ってみると以外とピッタリで、いいものができました。その時のノウハウです。

3Dデータ作成

まずは3Dデータ作成です。データを作成するには、Autodesk社のFusion360にしました。個人利用では、無料で使用できるのでビギナーにはたいへん助かります。

最初は、操作方法を知らずにやるにはこの高機能のCADは、たいへん厳しいです。以下のチュートリアルがあるので、レッスン4のアセンブリまで見れば、3Dのデータを作成できるようになると思います。

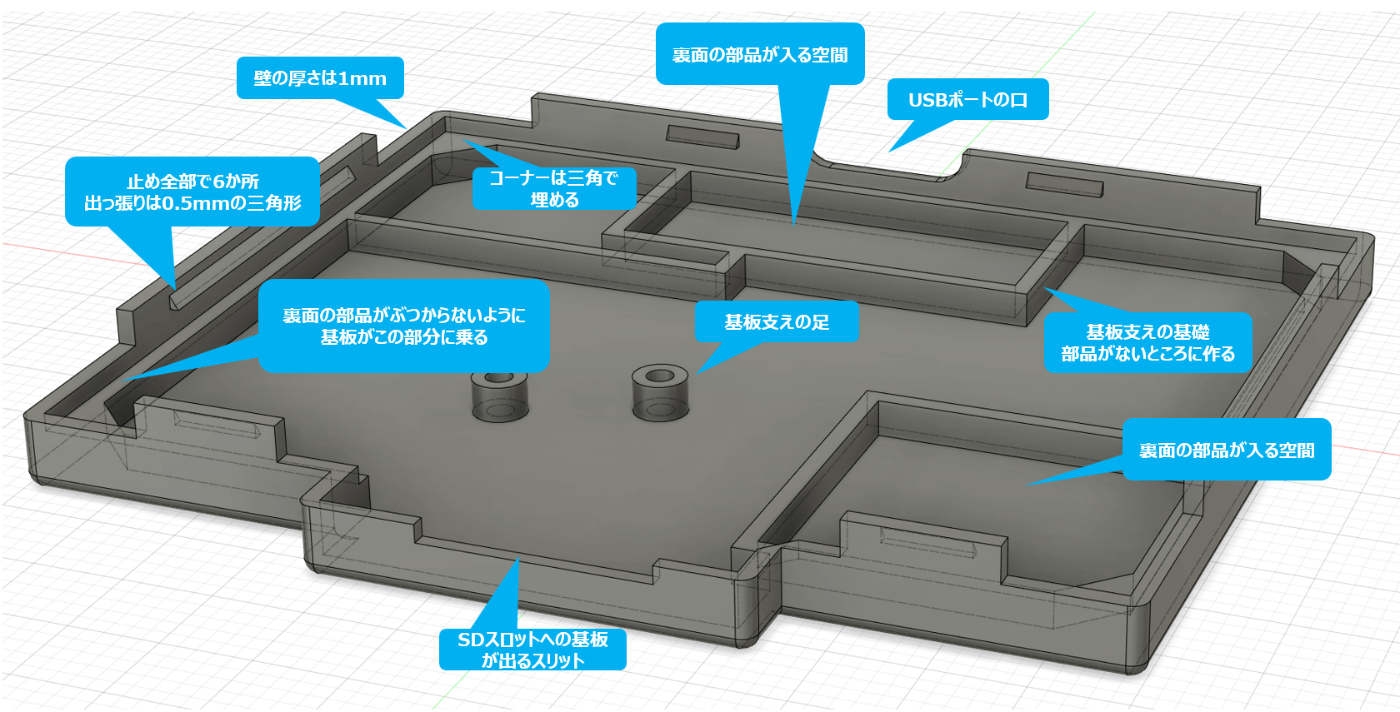

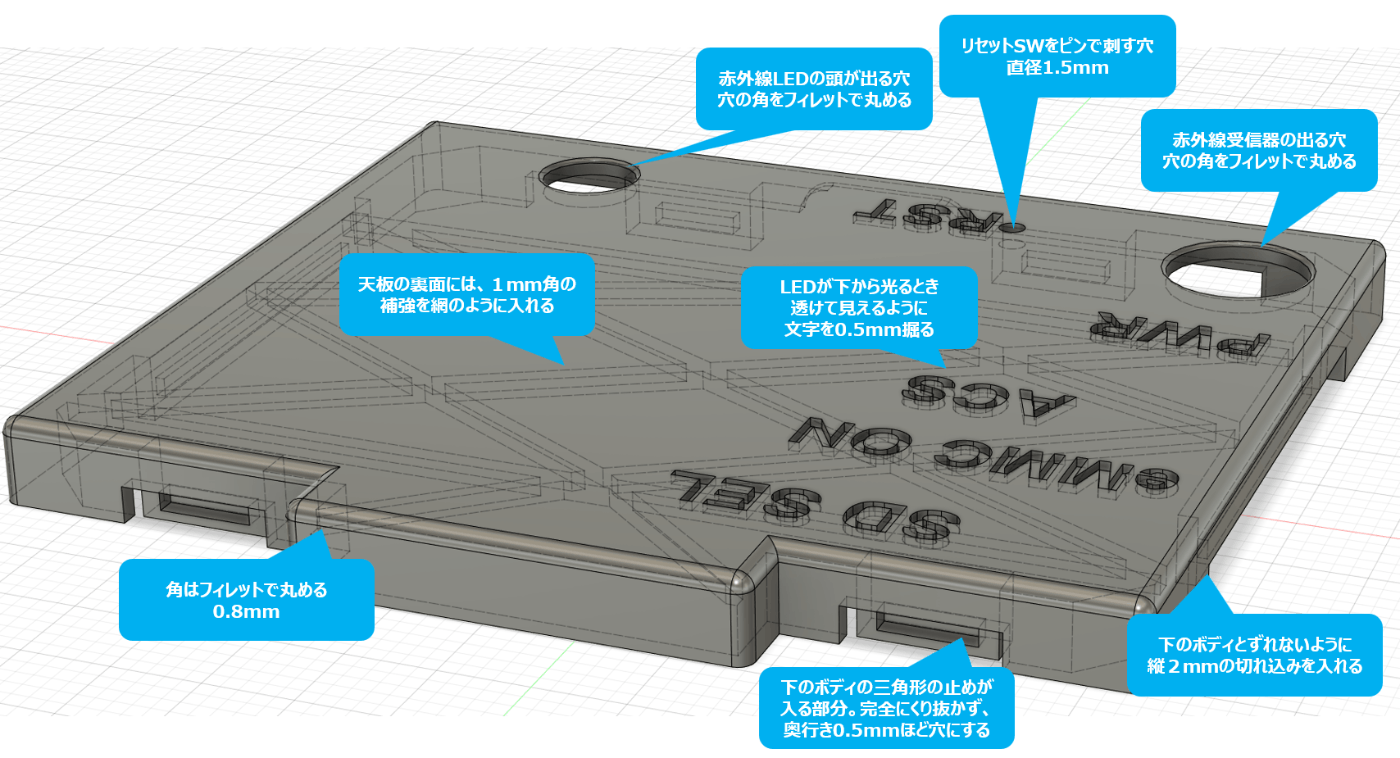

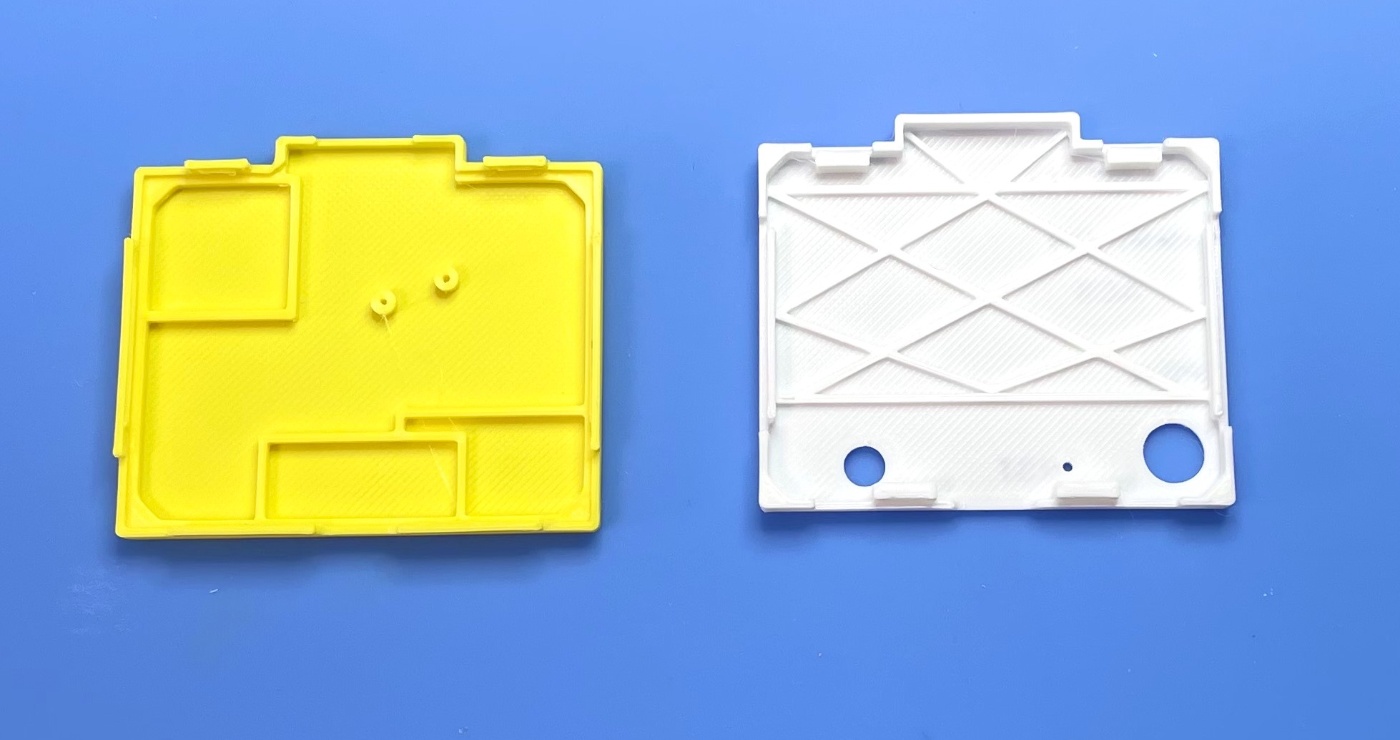

作成したデータは以下です。試行錯誤の上、最終的にこの形になりました。

下ボディ部分

上ボディ部分 リセットスイッチのPINの穴は、1mm以下であると、プリントするとき、はっきりと穴が開かないので、1.5mmにしています。

上ボディ裏面

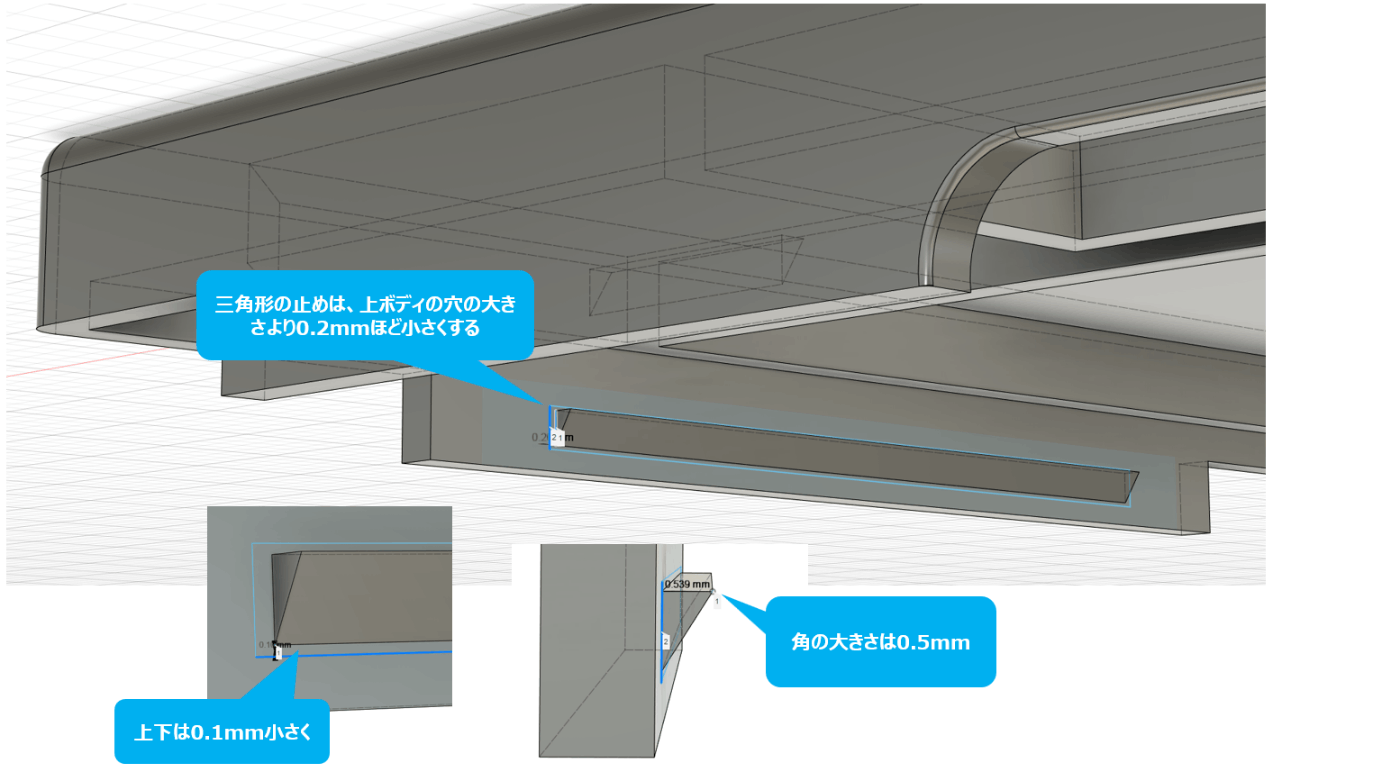

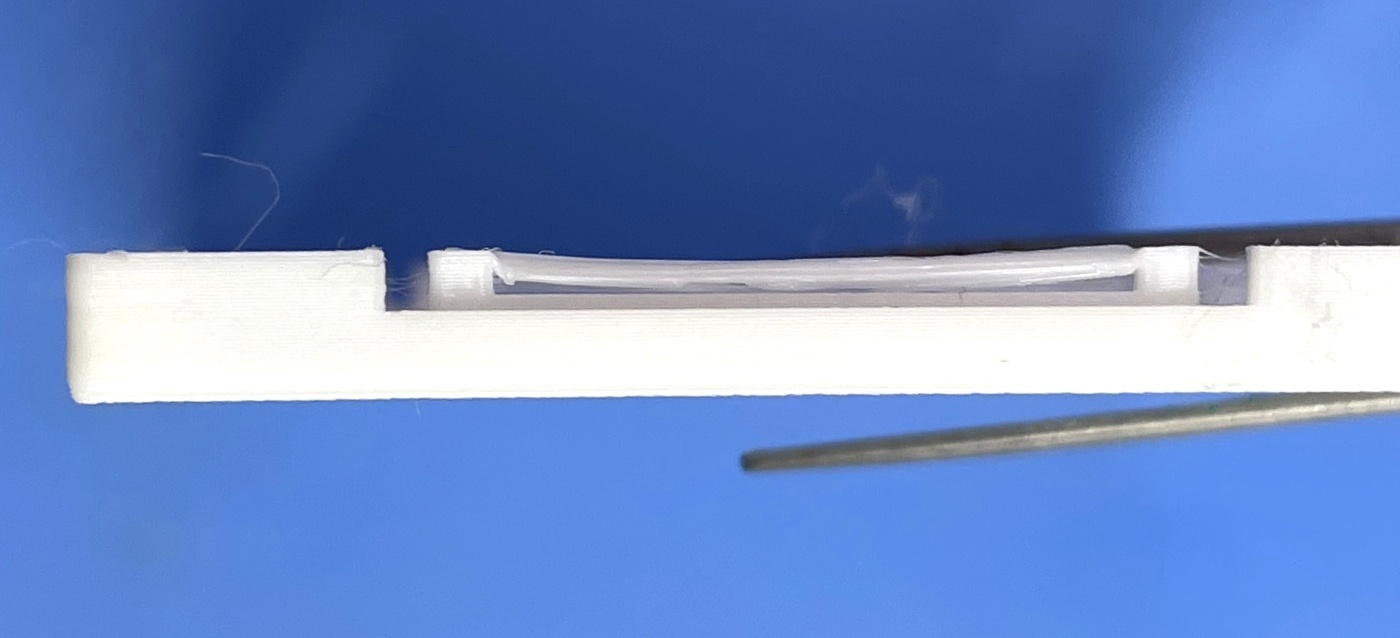

下ボディのエッジ部分です。ここが、ネジを使わず組み合わせる仕組みです。上ボディにある穴に下ボディのこの三角形のエッジが噛む仕組みです。噛んだときに抜けないように平にし、下側から入りやすくなるようにします。当初このエッジの大きさを強度を持たせるために1mmとしていたのですが、エッジが邪魔してボードが入らないほど頑丈でした。0.5mmにすることでちょうどよく噛み、またボードが入ることができました。

3Dデータをボディ毎にSTLファイルに出力します。

STLデータは以下のhardware/emmc-type-c-version/caseの下にあります。

3Dプリント

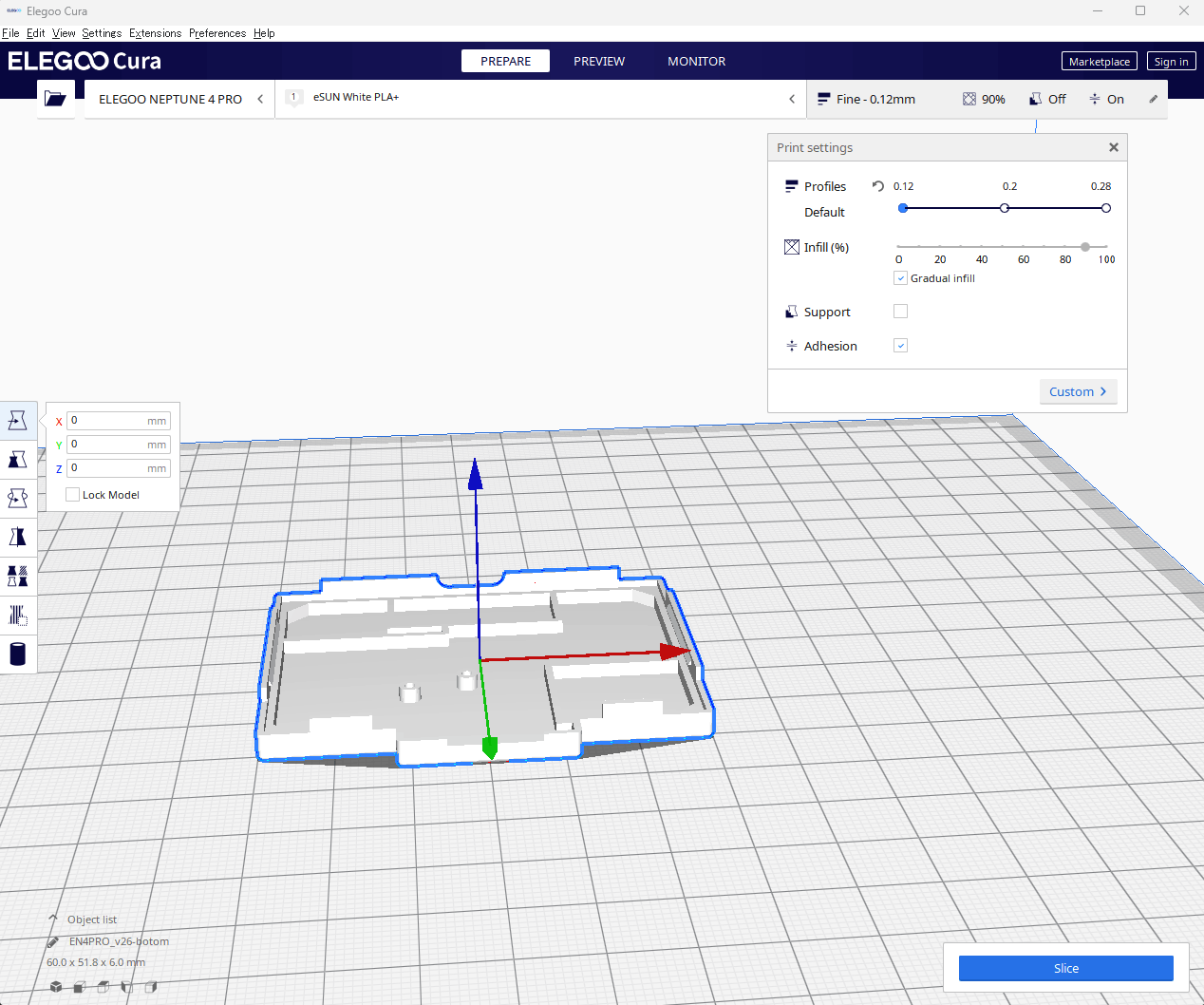

3Dプリンタは、FDM(Fused Deposition Modeling: 熱溶解積層方式)のELEGOO NEPTUNE 4 PROを使用しました。

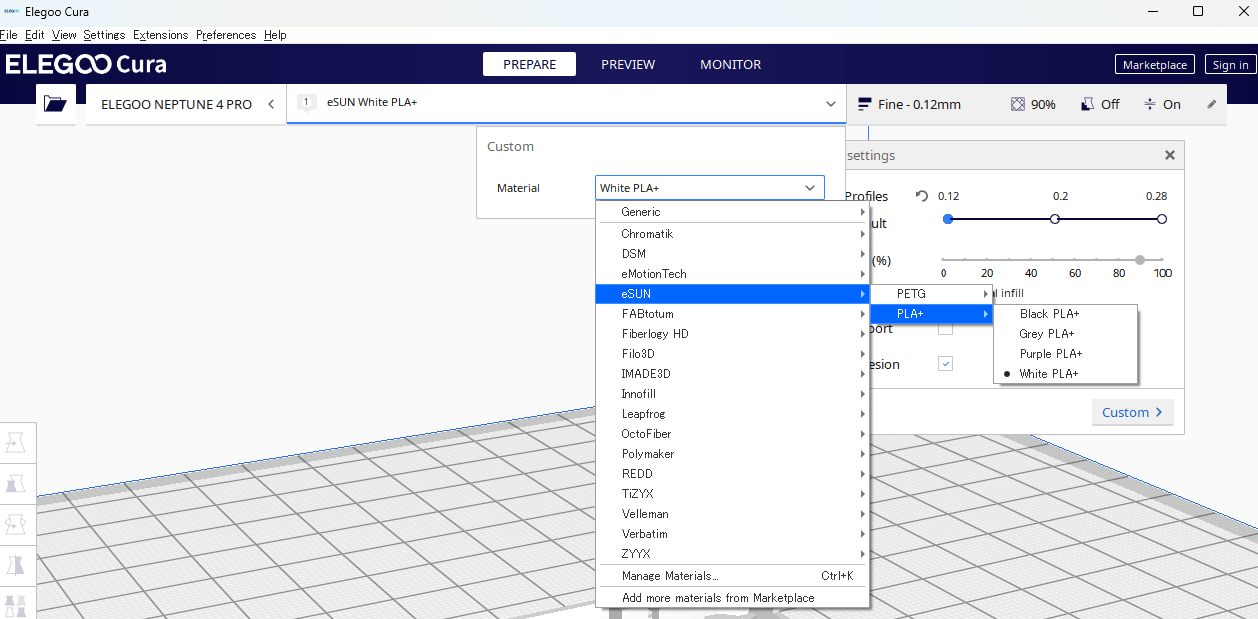

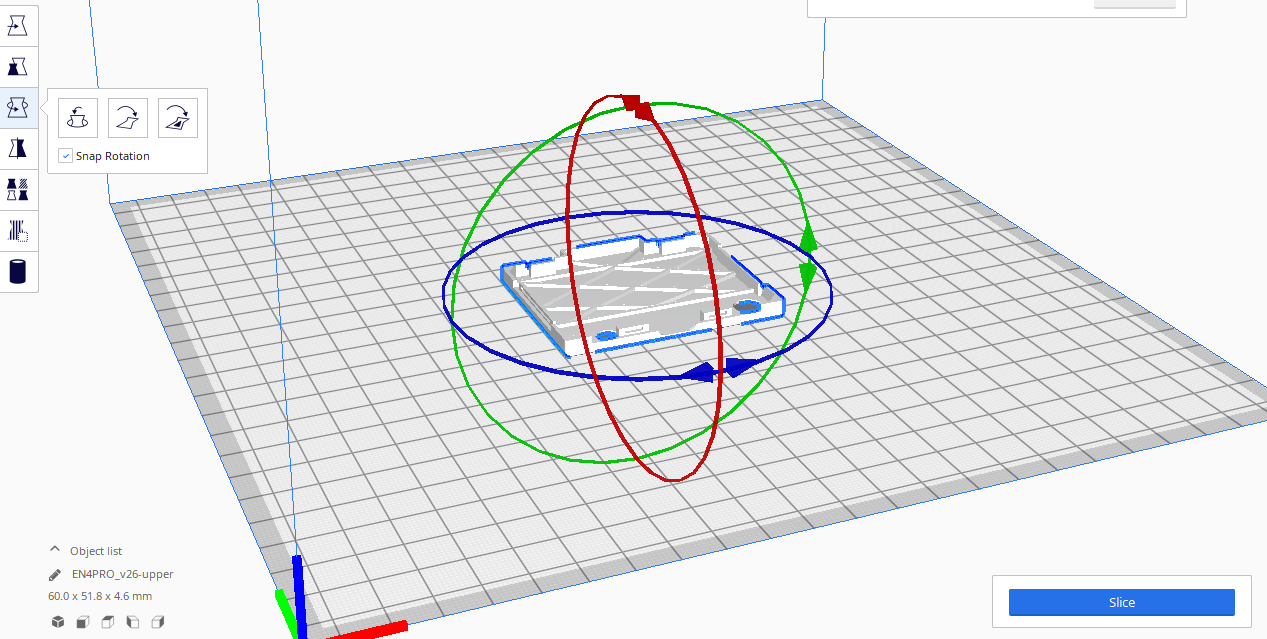

プリンタ付属のスライサーソフトウェア(ELEGOO Cura: OSSのCuraを)で、STLファイルを読み込み、3Dデータから積層のデータにスライスし、プリンタの制御データに変換します。

PREPAREをクリックし、プリンタ名の横のところで、使用するフィラメントを指定します。今回、使用したフィラメントは、eSun PLA+でしたが、後述しますが、Generic PLAの設定のほうがプリントがきれいでした。フィラメント毎にノズル、ベッドの温度などのパラメータがプリセットされています。

Print settingsは、デフォルトのProfileの0.12mmの一番細かい設定にしました。全体が小さいので、時間より精度を取りました。

Infillは、詰まっている部分を蜂の巣のように空きを作り、強度を落とさずにフィラメントの使用量を押さえることができます。今回は、詰まっている部分はほとんどないので、90%にしました。

supportは、造形する部分を支える支柱のようなものを付けて、プリント時を支えます。今回は、べたに置きますのでなしです。

Adhesionは、プリンタベッドとの接着の方法で、チェックありにしています。造形する部分の周りに薄い面をつけてベッドとの接着を良くします。

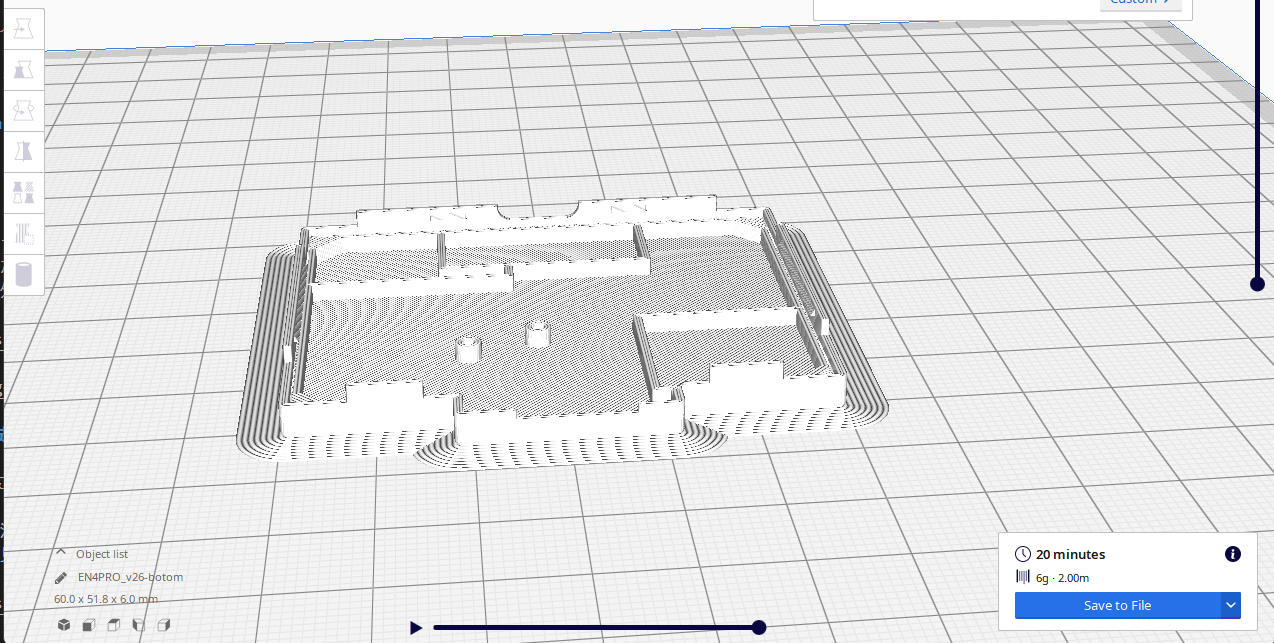

パラメータをセットしたらsliceをクリックし、計算させます。上部のPreviewをクリックすると結果のプレビューが出ます。

save to fileをクリックして、プリンタへの出力ファイルを保存します。スライサーソフトウェアから3Dプリンタへ直接プリントできればいいのですが、Networked Printerとしてこのプリンタを認識しません。ファイルをブラウザから読み込ませて、プリントします。

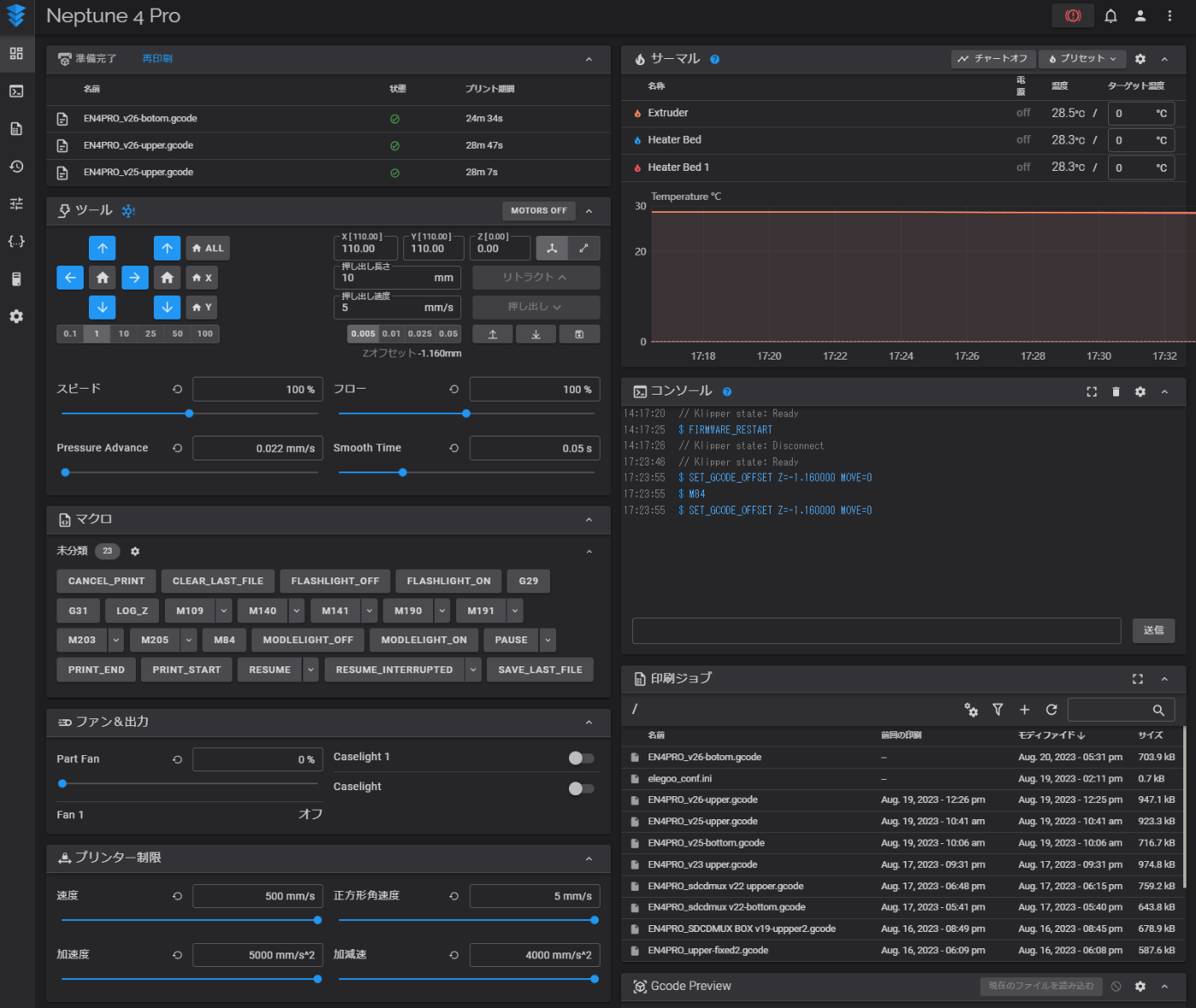

ELEGOO NEPTUNE 4 PROは、LANポートにネットワークをつなげておくと、ブラウザからhttp://<IPアドレス>でモニター画面が表示されます。

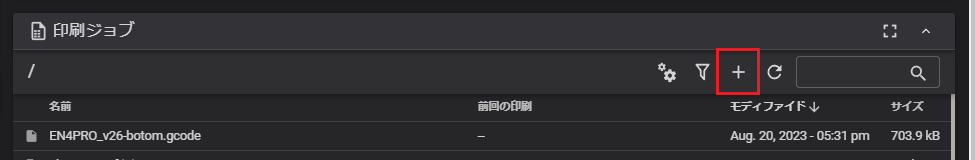

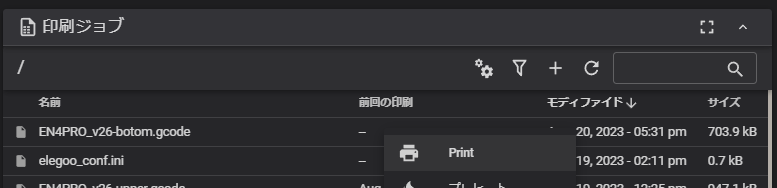

印刷ジョブから+をクリックして、スライサーが出力したデータを読み込ませます。3Dプリンタにフィラメントをセットした後、

印刷ジョブのリストから、読み込ませたジョブを選択し、右クリックでPrintを選択するとプリントが開始されます。

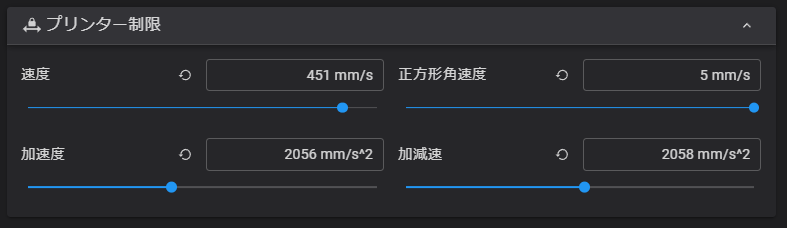

プリントする際に、プリンター制限の加速度と加減速を2000mm/s^2ぐらいにしておきます。デフォルトの場合、加速が強すぎて床が揺れるほどです。静かにプリントするために、半分以下に下げています。これでだいぶ揺れは収まります。

下ボディのプリント中

下ボディのプリント終了

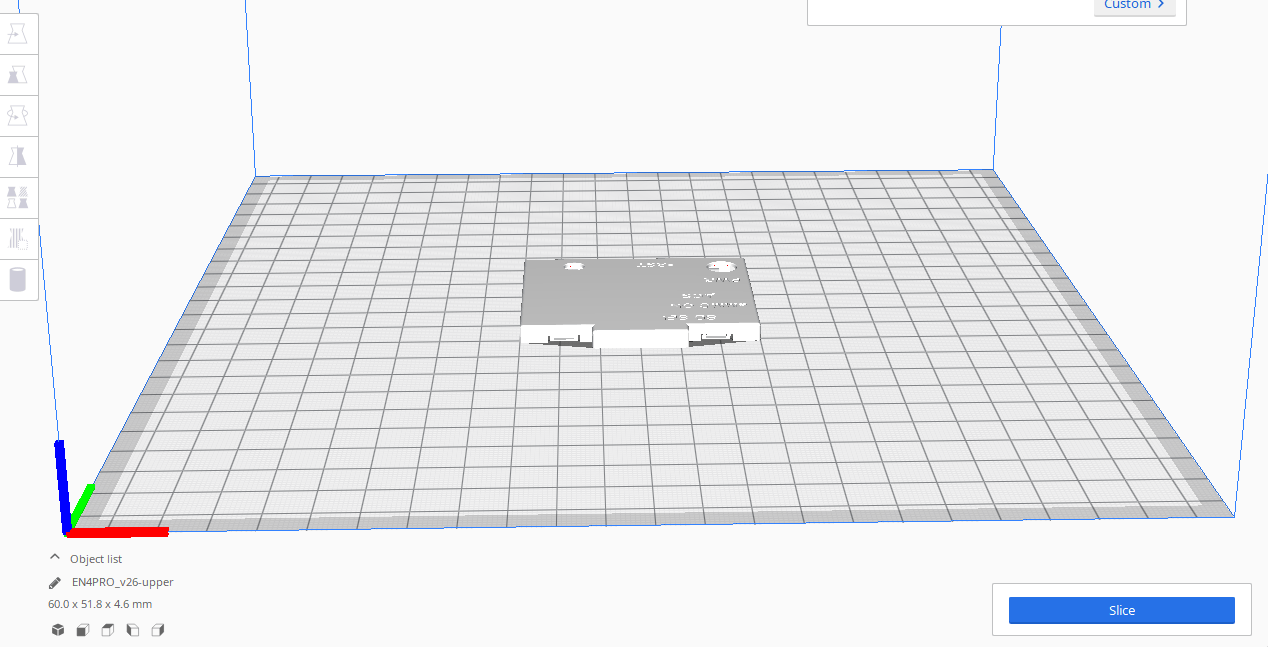

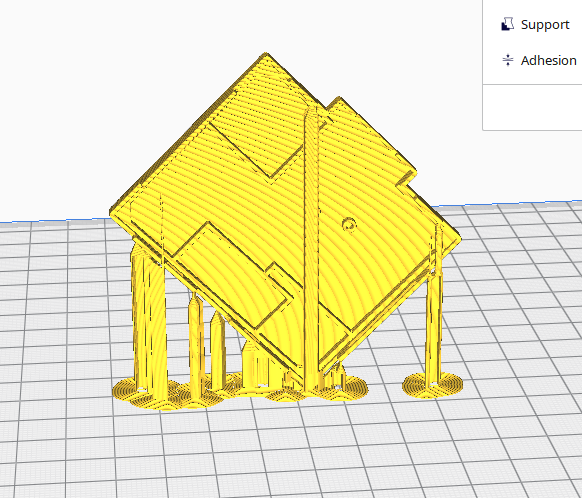

次に、上ボディのプリントですが、スライサーで上下を反転しました。スライサーにSTLファイルを読み込ませた時、上にしておかれます。この場合、プリントするときベッドから空間ができて、天板部分がきれいにプリントできません。中身を埋めるわけにはいかないので、Supportで支柱を作ることもできますが、後で取り除く必要があります。

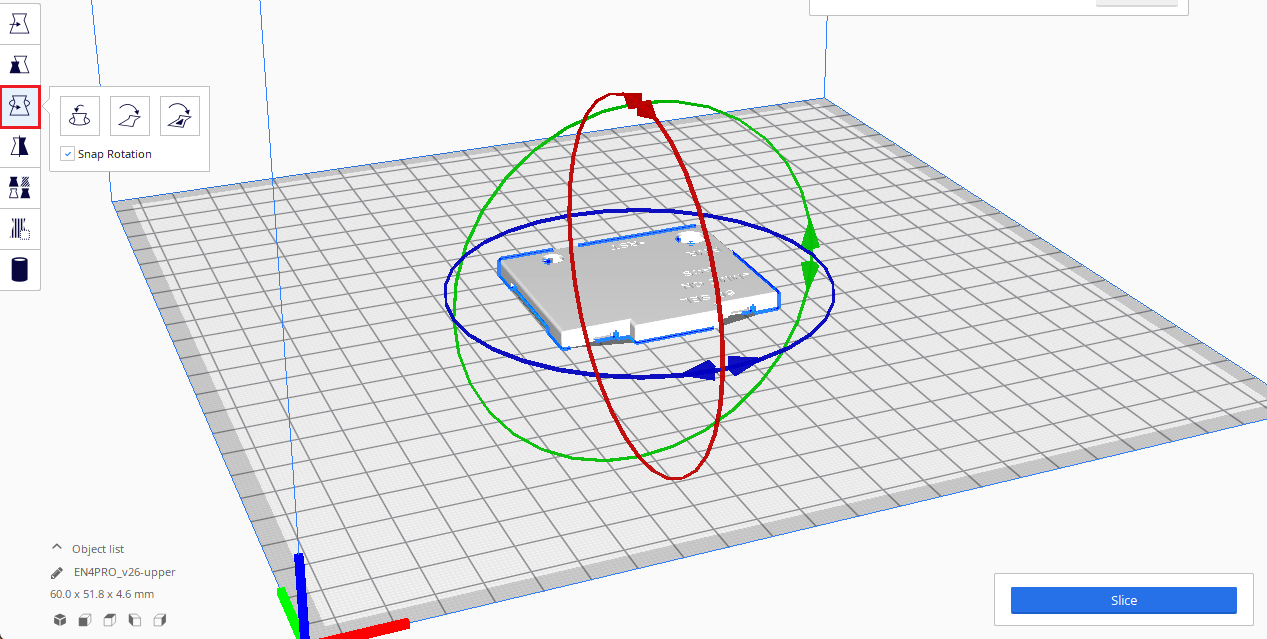

そのため、上下を反転させます。赤枠の回転のマークをクリックし、赤色の円をクリックして反転させます。

反転したところ

この状態で、下ボディと同様にSliceクリックしてプリンタデータを保存し、プリントします。

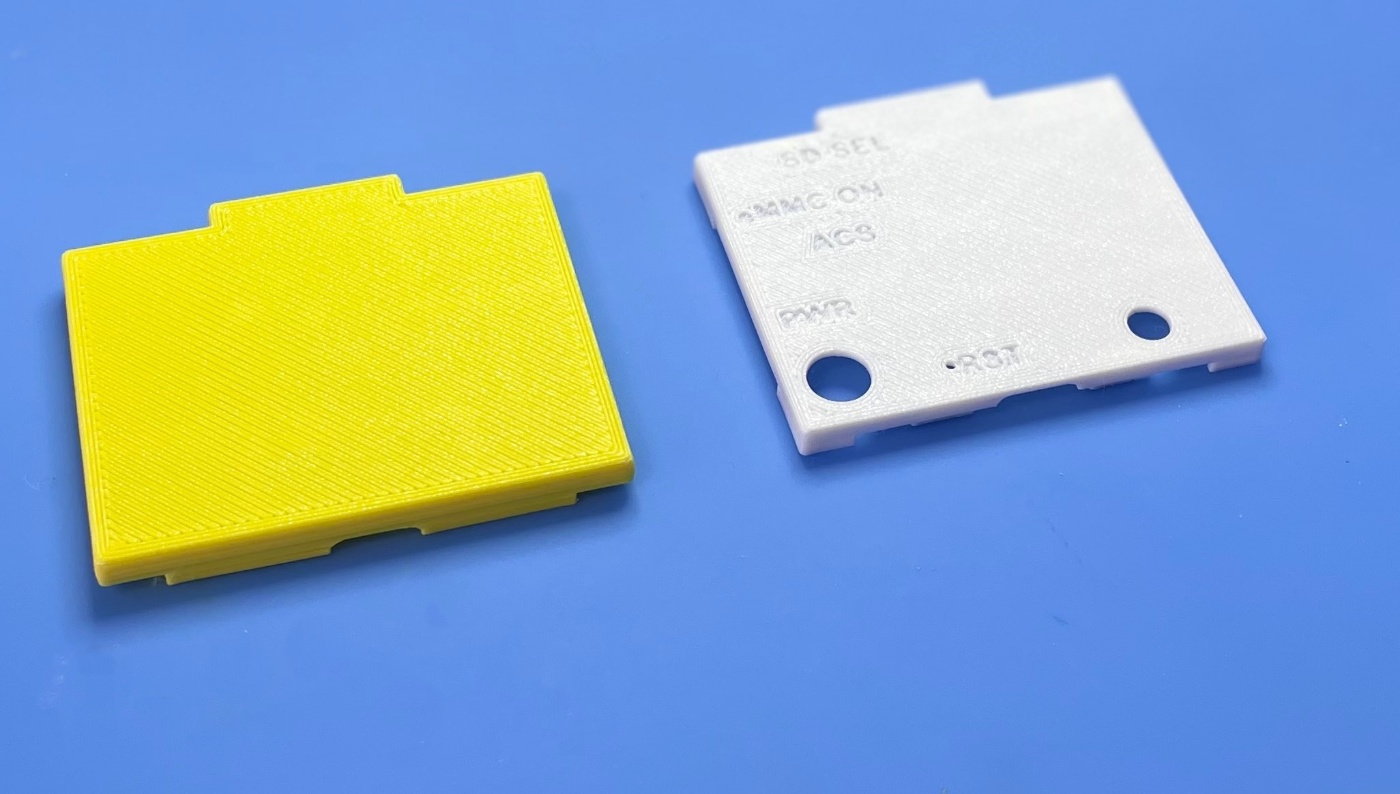

プリントしてできたボディです。きれいにできました。

組み立て

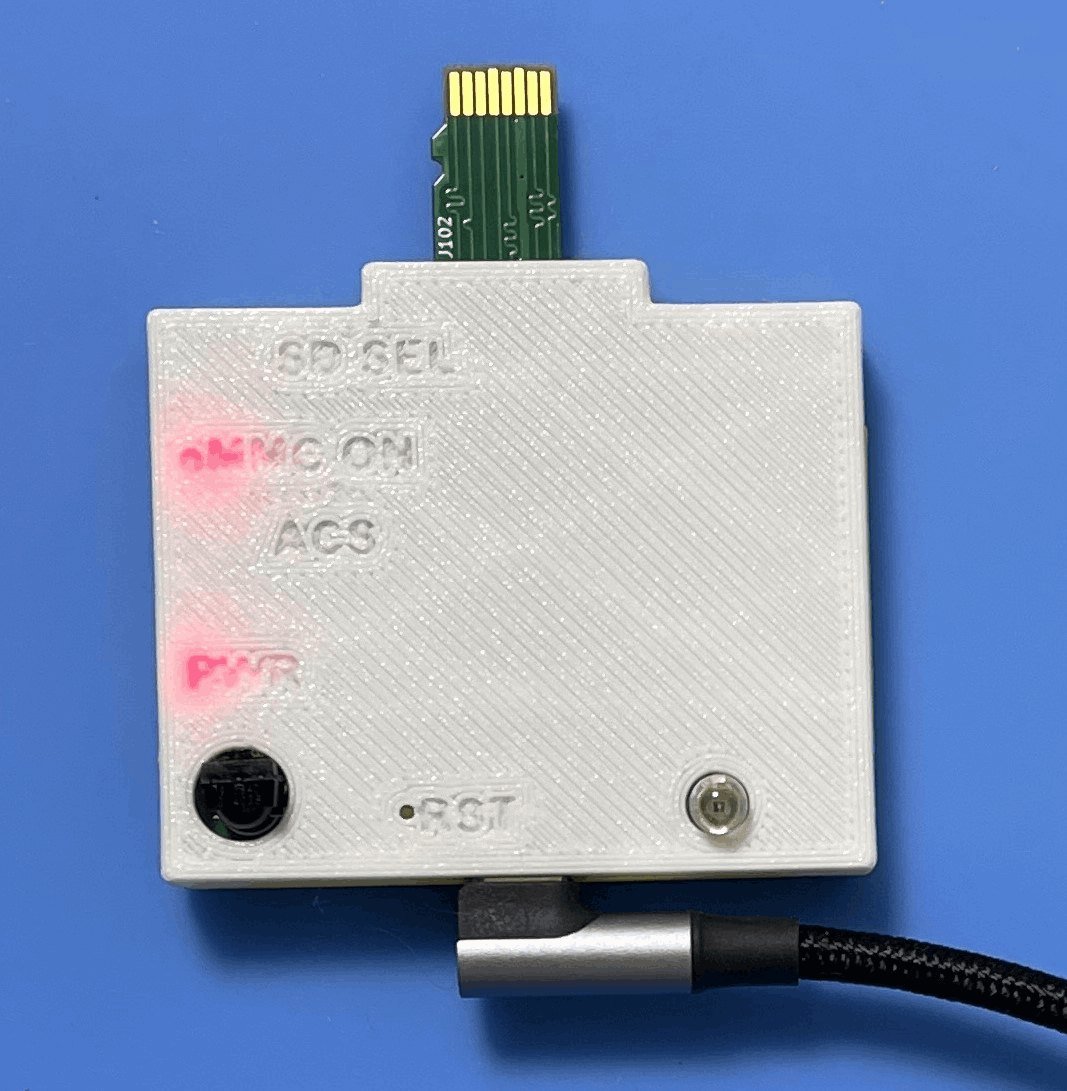

ボードを差し込んでみます。ボードとピッタリ合っています。

上から、少し力を入れて上ボディを差し込みます。パチッと入ったら完成しました。

LEDを光らせると、強いLEDの光ではなくて、淡く見えてなかなかかわいいです。

失敗例

-

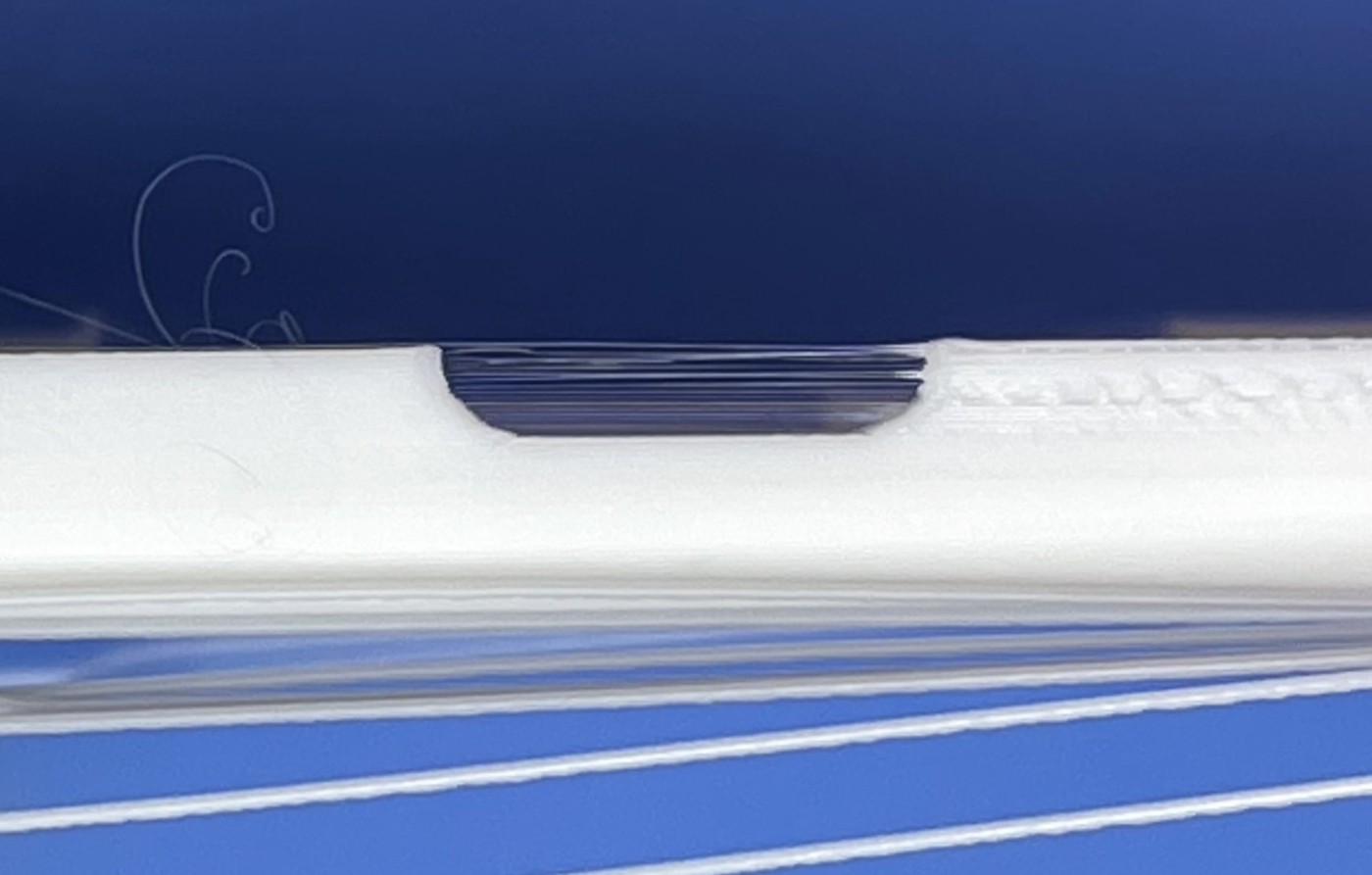

支えがない部分は弱い

引っ掛けの部分は当初、貫通した穴でした。この場合、プリント時も糸が中に残り上部がへこんでしまいます。また、強度も弱くて以下のように、引っ掛かりにくくなりました。貫通した穴にせず、堀のように壁を残しておくと、強度も強く、糸も中にのこりませんでした。

-

ノズル温度設定

フィラメントのノズルの温度設定は、ここだけのケースかもしれませんが、フィラメントのプロファイルの温度より高い温度の方がよかったです。eSUNのフィラメントのWhitePLA+のPrinting Temperatureが210℃でしたが、Generic PLAの設定の220℃のほうがきれいに仕上がりました。210℃では、以下のように、糸を引いてまた、ひげが出てしまっています。

-

プリンタベッドの加速度に耐えられない

ケースをプリンタのベッドに直接置かず、下のように点で支えて、supportをONにして支柱を付けてプリントしようとしましたが、途中でベッドの動きに耐えきれずに倒れたり、支柱がない部分が動いてしまってひずんでしまいました。また、加速度を下げてやってみましたが、5倍以上の出力の時間がかかるので、この方法は断念しました。

さいごに

初3Dプリンティングでしたが、意外ときれいにできました。プリントするときのプリンタの動きは、見ていて楽しいです。また、ボードが1mmも狂いなくピッタリ収まったとき、蓋がパチッとキッチリハマったときは感動しました。いろんなものを作ってみたくなります。失敗例は、何かの参考になれば幸いです。ここまで読んでくださり、ありがとうございました。

Discussion